分析電子零件

透過電子零件分析提升生產力

蔡司透過電子零件分析改善工作流、資料流程以及決策過程

蔡司 CT systems提供最佳配置且優化的 3D 掃描器:包含工業顯微鏡和測頭組合,用於動態捕捉 3D 變形。即使資料來自不同來源也能加速分析和決策的工作流程。

一般的電子消費產品製造商,如電腦或智能家居等,絕不是唯一需要為其產品提供電子晶片的生產商。汽車行業、醫療技術和貿易物流等產業對高性能電子和感測器的需求同樣也在飆升,食品行業也已將晶片用於智慧包裝。

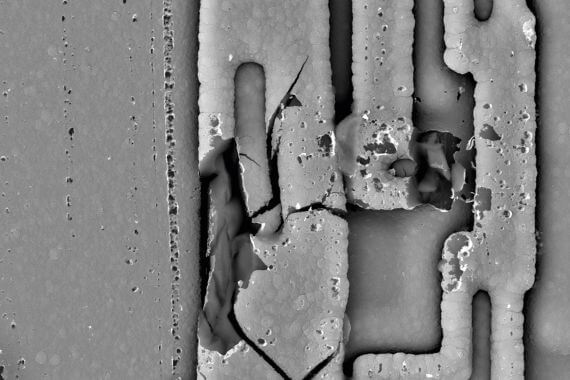

奈米範圍內的缺陷和雜質:蔡司透過缺陷定位、根本原因分析和決策過程中協助用戶找到最佳的解決方案

汽車產業中對於電子零件有著嚴謹的要求:在現今已有100多個包括電腦程式的控制單元正掌管眾多的車輛的功能,而在未來自動駕駛等趨勢將帶來更複雜的控制電子設備。連接要求,特別是電動汽車的連接要求正迅速地發展。品質保證也正面臨著持續性的艱難挑戰,因為單個零件

的設計複雜且昂貴。但不止如此,這些部件還必須能抵抗長期的負荷,如溫度波動或振動。即使是最小的缺陷也會產生巨大的影響。因此,分析這些缺陷更加重要 – 為了保證品質,也為了保持高生產率。

蔡司為無縫品質保證提供了廣泛的產品組合,涵蓋從研究、開發到車間品質控制和出庫檢驗的所有應用。除了缺陷分析和金相學,還包含負載測試和零件品質分析。

- 技術清潔的直觀工作流程

在處理複雜的系統時,極細的顆粒污染成為日益嚴重的問題。關鍵顆粒可能會導致故障,例如印刷電路板上的短路。這些顆粒的數量、大小、化學成分和來源在兩階段的過程中使用光鏡和電子顯微鏡來判定。然後在蔡司技術清潔度分析軟體中以表格分類的形式顯示結果。

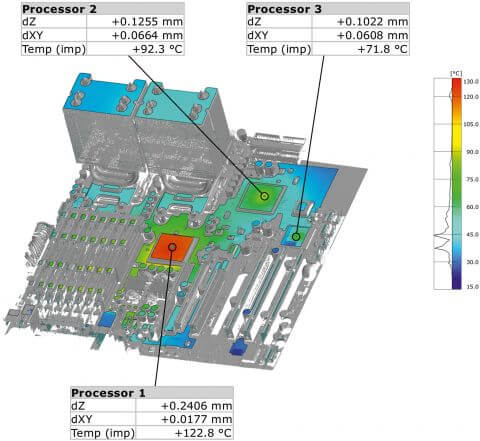

- 研究和開發中的即時測量

3D分析有助於在研究和開發中優化零件。使用者可以即時分析電子零件在熱流機械負載下的表現,以確定電路板上的關鍵區域和變形。

ARAMIS進行非接觸式3D運動和變形分析,其範圍可達亞奈米級。

綜合資料分析的優勢

分析工作流程是基於某些特定標的,一旦一個零件在功能測試中顯示出不正常,第一步就進行電腦斷層掃描,以確定關鍵區域。然後通過軟體介面將準確的缺陷位置轉發給顯微鏡,由顯微鏡對故障進行更深入的分析。

動態量測和分析零件的變形

“This means users will have more time to focus on interpreting the results and taking decisions.”

Dr. Robert Zarnetta,

Head of Industrial Microscopy Solutions

作者資訊

分享至社群

Facebook

Twitter

LinkedIn

Email

Print