ATOS|Tech News

3D檢測技術縮短筆記型電腦的開發效率

現今3C產品講求高效及便利,尤其在筆記型電腦上,越是更加輕薄與短小,因此在機構設計上難度也隨之提高,從螺絲鎖付到全卡扣設計,以及克服變形問題等。開發難度的提高,更需要高效的檢測手法來解決筆記型電腦所面臨的開發問題點。

開發問題點:

- 4大件變形問題

- 結構確認

- 裝配異常

- 模具問題點

- 全尺寸量測

‧Notebook 變形問題

4大件的變形問題是在筆記型電腦產業中最常見的問題

無論是純塑膠件、壓鑄件或是兩種以上材料混合生產,在現今設計的要求下,都容易有變形的問題,一旦發生變形就會影響組裝品質,因此在4大件的開發中,對於變形的掌握非常重要。如何快速將變形量化並了解趨勢,就需要透過更全面的檢測手法來完成。

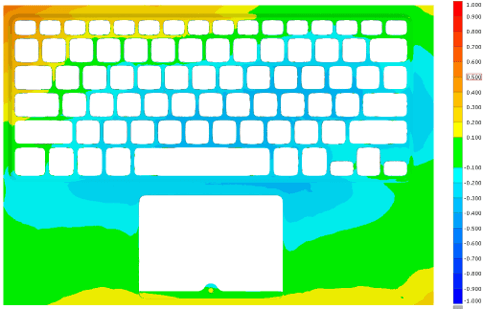

右圖是透過全域 3D 掃描技術,將整個 C 件進行掃描再與CAD 做比對,快速了解問題點並且也量化了變形資訊,確定問題點就能即時針對問題進行修正,更快速解決問題。

‧Notebook 結構確認

尋找被遺忘的機構特徵

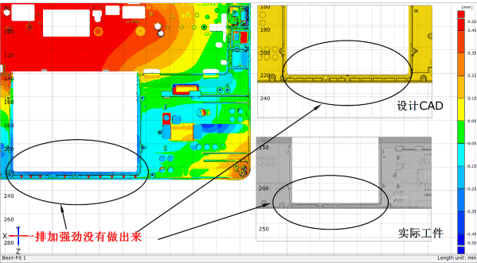

筆記型電腦在4大件中有許多機構特徵,時常會有機構缺少的問題,以往確認作法需要透過工程師拿打樣成品與對 CAD 做核對,除了時間耗費長,也不容易將問題找出。

使用 3D 掃描技術可將成品做一個完整掃描,透過誤差色彩圖來了解與 CAD 的差異點,一次性把所有機構特徵檢測完畢,若發現有機構遺漏,也能及時發現再對模具進行修正。

‧裝配異常

虛擬組裝分析找到真正的問題點

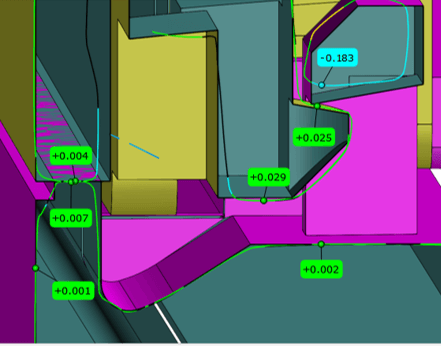

筆記型電腦是一個結構複雜的產品,需要許多的零件做組裝,在組裝的過程中發生裝配的問題時有所聞,而裝配問題往往發生在內部以及零件配合之間,因此不容易檢測。

在3D量測應用領域中,可以將每一零件進行掃描後,再透過定位基準,將多個零件組合在一起,所有零件組合完成後,即可針對組裝以及內部進行結構分析。

以右圖為例,A、B件外觀雖已靠攏,但內部卡扣仍有 0.183mm 的間隙,在卡扣實際扣上後,則外觀就會產生縫隙,造成漏光問題,因此很明顯為卡扣尺寸差異造成的影響。

‧模具開發問題

成品問題也有可能發生在起點

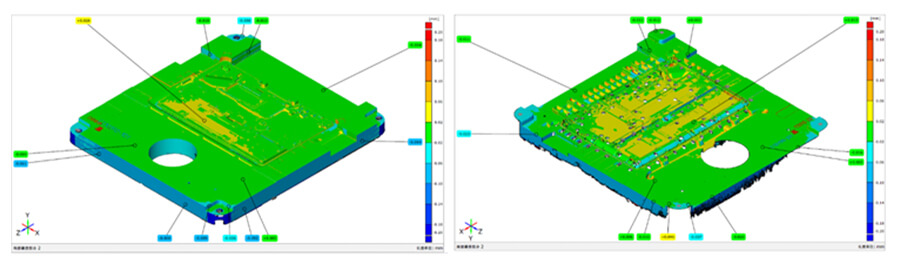

在生產過程中,最後成品有問題也並非問題真的出現在成品上,以過往經驗,有一定比例是模具造成的問題,因此模具的檢測也是一個很重要的確認機制。

傳統三座標量測,若要檢測整個全域模具並進行分析,所花費的時間較長,在曲面的檢測部分也較為不容易,因此透過3D量測技術來檢測模具也逐漸成為一個趨勢,3D量測技術能夠快速得到完整模具檢測結果,立即確認是否可以進行生產。其中不只可以掌握首套加工結果,也能夠掌握複製模具加工品質。

‧全尺寸自動化檢測

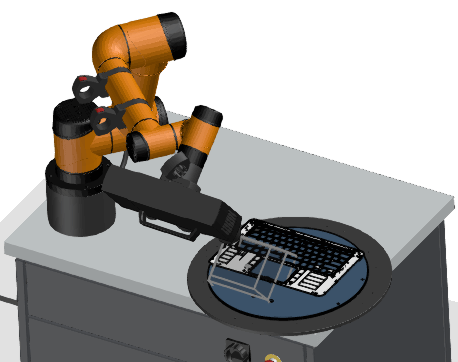

使用機械手臂提升全尺寸檢測能力

加速全尺寸量測一直都是檢測的重要課題,特別在筆記型電腦產業中,4大件的全尺寸數量眾多且不易量測,透過3D量測搭配機械手臂進行自動化量測,僅需要在軟體中做好第一份檢測報告,軟體即可以記錄下所有檢測流程及報告模板,在後續相同型號的零件就能夠自動產生全尺寸報告,大幅提升了全尺寸檢測效率。

更多相關文章

作者資訊