Coko-Werk GmbH & Co. KG 在注塑成型領域中有著悠久的歷史。成立於1926的Coko公司最初生產一種獨特的產品-牢不可破的賽璐璐梳子。如今,這家注塑公司已成為技術塑料製品的系統供應商,專門生產大型部件。自2020起,Coko 在其位於德國巴特薩爾茨烏夫倫(Bad Salzuflen)的開發和創新基地使用 ScanBox 全自動光學3D量測系統,以確保在生產過程中進行有效的品質管理。

光學三維測量縮短啟動時間並確保品質

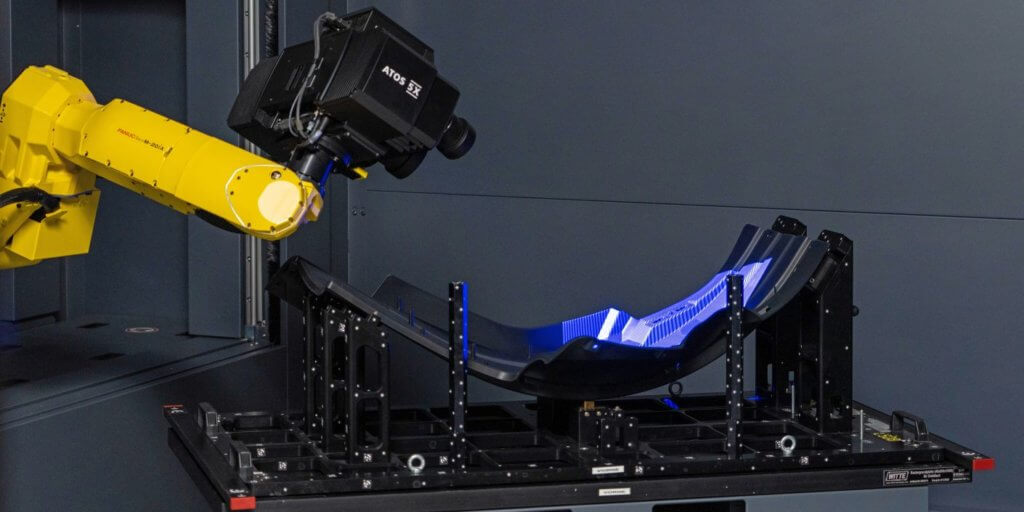

多部件夾具提高產量和靈活性

根據 3-2-1 原理,使用標準夾具對擋泥板進行數字化。多部件夾具可以同時掃描兩個擋泥板。

"在這次測量工作中,我們使用了多部件夾具作為測量夾具,以提高產量"

Andre Gromann

Coko 公司計量主管

3D檢測軟體在產品開發過程中至關重要

Coko 使用檢測軟體進行詳細的3D數據評估。Coko 的量測工程師 Björn Sonters 解釋說:"在檢測前大燈外殼時,我們通常會測量直徑、圓柱度和位置偏差,我們尤其注重 RPS 對中和點對點評估‧"

GD&T 評估在注塑成型領域也非常重要。借助使用者友好型軟體,就可以輕鬆驗證形狀誤差是否在允許範圍內。

Björn Sonters 解釋說:“你一眼就能看出其中的誤差,如果大燈插座有輕微偏差,在某些情況下就無法安裝。Coko 已開始將技術融入其生產流程。"

Coko 的品質保證/品質管理負責人 Andreas Spilker 指出: “這種整合需要快速、可靠和高效的計量系統,當然,我們希望監督生產過程。我們希望得到合格的結果,最重要的是: 我們要快。"