傳統方式對比3D列印

PARAVAN GmbH有著一批機器裝備,其中包括用於金屬板材的雷射切割、5軸銑床、旋轉銑床和其他小型機械設備。

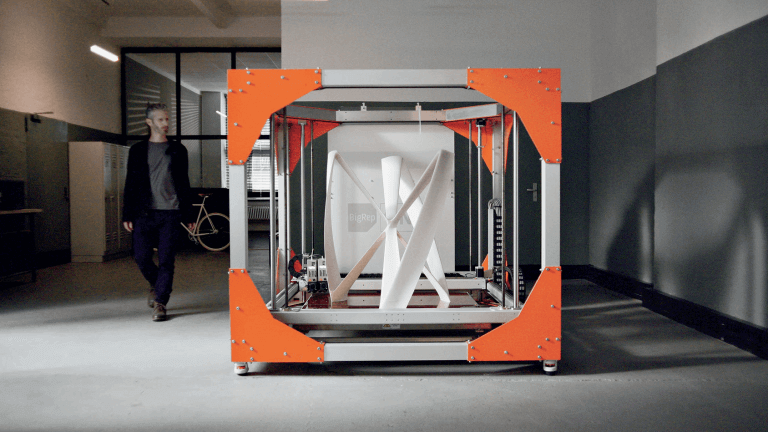

現在,在使用工業級3D列印機BIGREP ONE時,PARAVAN不需要依賴於傳統的、耗費工時的的機器來交付部件。除了節省75%的生產成本外,與傳統方法相比,PARAVAN用3D列印技術生產原型的速度快了接近50%。

PARAVAN 機械施工部主管Mario Kutt表示:“有了fdm工業3D列印機BigRep ONE,我們可以快速、低成本地打印出不可能或很難用機器生產的複雜部件。現在我們打印的部件是我們以前用銑床加工的,因此節省了大約75%的成本。”

用BIGREP ONE開發新部件

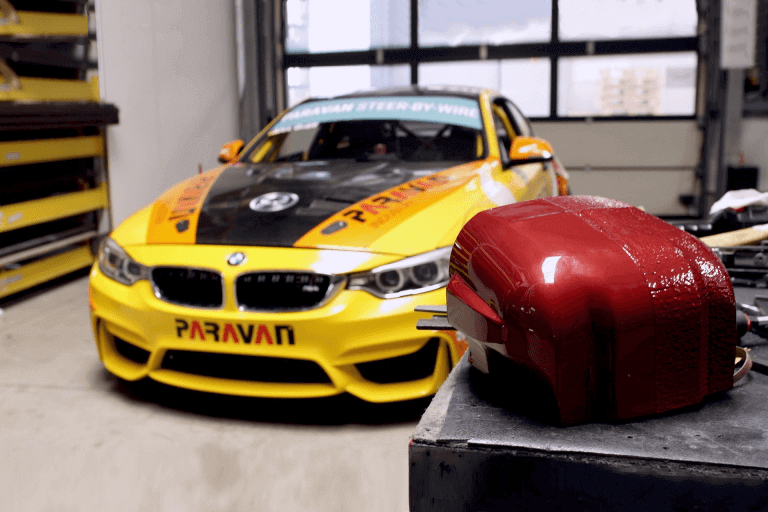

PARAVAN利用BigRep ONE 大尺寸3D打印機為其得到道路許可的、與安全相關的產品來生產零部件,其中包括一款革命性的新型轉向裝置原型。與大多數汽車不同,這輛車的方向盤是電子驅動的,而不是直接連接到轉向裝置上。該公司使用BigRep ONE 大尺寸3D打印機為方向盤設計了自己的外殼。

PARAVAN的市場與公關主管亞歷山大·納爾茲(Alexander Nerz)說:“我們用這台打印機收穫了一個豐收年,我們的結構工程師每天都在用它和3D掃描儀一起工作。當然,能夠在一夜之間快速、高效地構建設計是件很棒的事情……能夠在第二天就將這個部件安裝到客戶的汽車上。這是一個非常棒的工具。”

PARAVAN的訂做汽車業務本質意味著快速大尺寸原型設計的能力是最重要的。只需使用一個CAD文件,PARAVAN的工程師就可以根據用戶的需要設計功能零件,並經常在一天內複製。個人訂製化車輛成為一種經濟、高效的過程,允許他們持續開發新零件。

PARAVAN 機械施工部主管Mario Kutt表示:“我們有了更多的新產品,比我們長期庫存的產品還要多。”而他使用工業級大尺寸3D列印機BigRep ONE每周可以至少生產兩個模型。

例如,對於那些難以用手握住控制裝置的客戶,PARAVAN已經開發了自定義,使把手駕駛者能夠更穩定地握住操縱桿或轉向機構。他們複製了一個人的手握模型,然後使用可塑性強的材料製作一個自定義的握柄。他們使用3D掃描儀,將最終模型3D掃描後轉換為CAD文件。在改進設計之後,他們就可以將原型透過工業級大尺寸3D列印機BigRep ONE列印出來。

適用於創新的材料

由於列印的零件有時需要直接放置在訂做的車輛中,後處理是PARAVAN工作流程的一個重要部分。PARAVAN 機械施工部主管Mario Kutt表示:“目前我們只使用PRO HT熔絲進行生產。主要是因為它的耐高溫性,這對車輛來說是非常必要的,尤其是在夏天。”

PARAVAN發現,與其把作品噴塗得更光滑一點,但這可能會更耗費時間。他們更喜歡把列印出來的零部件用細砂打磨,然後用底漆塗層,使它們呈現出完美的效果。隨著PARAVAN GmbH在汽車行業的不斷創新,BigRep的3D列印技術將支援它們去探索自動駕駛的潛力。

對於那些處於汽車技術前沿的企業來說,能夠快速設計和列印原型可以讓他們在自己的領域保持領先地位,特別是在PARAVAN的案例中,為客戶提供改變生活的產品和服務。

幾乎是使用傳統方法的兩倍。”