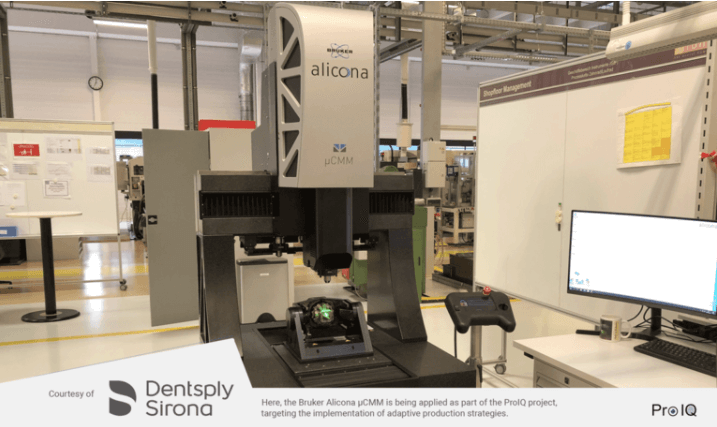

牙科器械的降噪和減振是卡爾斯魯厄理工學院 (KIT) 的 wbk 生產科學研究所與世界知名的牙科產品和技術製造商 Dentsply Sirona 的共同目標之一。在 ProIQ 項目中,正在研究通過集成線上測量技術實現面向功能的微型齒輪品質保證方法。目的是自我調整地控制滾齒加工,以提高部件品質,同時減少廢品。在這個專案中,使用了 Bruker Alicona 的 µCMM光學座標測量機。

複雜產品的關鍵功能需要高精度元件

小型化的趨勢和越來越多地使用公差為幾奈米的高精度元件給製造公司帶來了巨大的挑戰。Vivian Schiller 和 Daniel Gauder 是 KIT wbk 生產科學研究所的博士生。對於國際牙科產品製造商 Dentsply Sirona,他們正在研究智慧品質控制迴路、測量技術(線上和過程中)以及用於生產高精度元件的元件配對策略。他們的明確目標是創建閉環製造意義上的品質控制迴圈。因此,將線上計量集成到生產系統中可以提高產品品質並提高生產效率。

BMBF(德國聯邦教育和研究部)正在資助該項目,作為其光子學計畫的一部分,其中包括測試 Bruker Alicona 的 µCMM光學座標測量機 在上述環境中的適用性。

© 登士柏西諾德

減少牙科器械的振動

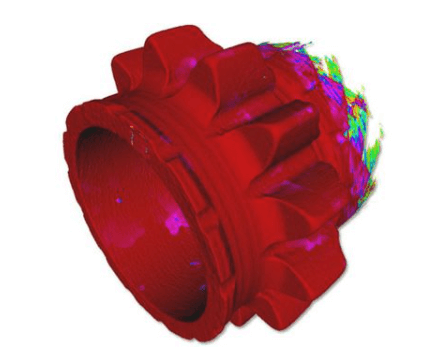

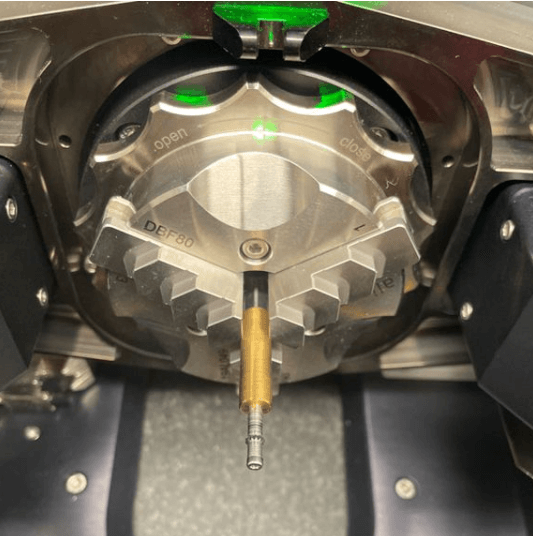

在 KIT 研究所進行初始安裝後,µCMM 直接集成到 Dentsply Sirona 在車間的生產環境中。“作為 ProIQ 項目的一部分,我們測量模數範圍小於 0.3 的漸開線輪廓的微型齒輪的表面形貌,重點是齒面。然後從捕獲的點雲中提取幾何參數。此外,我們匯出函數定向參數,例如來自點雲的旋轉路徑偏差,”Vivian Schiller 解釋說。例如,最小可能的偏差會導致牙科器械的振動減少——這對牙醫和患者都有好處。

由於反射,必須注意金屬部件的表面,還要注意它們的陡峭側面。Vivian Schiller:“牙根區域是最大的挑戰,因為牙間隙的相對側面會聚在該區域。”

未來,研究團隊希望越來越依賴人工智慧。除了滾齒過程的自我調整控制外,正在開發一種微型齒輪自我調整裝配的方法:基於測量資料和點雲的特徵,人工智慧模型將預測可能的微型齒輪對的功能。隨後,優化演算法可以單獨或選擇性地組裝所生產的齒輪。

測量不確定度低,測量時間短

為了找到適合這項任務的測量系統,在專案準備階段還考慮了其他系統。一般來說,各種標準——例如測量速度、測量不確定性以及資訊密度——在微型齒輪測量技術領域發揮著重要作用。雖然觸覺方法已經使用了很長時間,並且測量不確定性低,但由於絲狀幾何形狀,線上集成尤其提出了挑戰。體積測量系統提供高水準的資訊,即使有底切也能實現 3D 採集。它們還具有相對較高的測量不確定性並且需要更長的測量時間。

最後,µCMM 以焦點變化進行評分:“如果工件材料具有光學合作性,並且不考慮底切的原因,則焦點變化提供具有高測量點密度的非接觸式二維測量記錄,”Vivian Schiller 說。在評估不同系統時,特別強調測量時間短和測量不確定性低。

使用 µCMM 對微型齒輪進行 3D 測量:“重點是齒面。最大的挑戰是齒根區域,因為齒空間的相對側面會聚在該區域。此外,我們推導出面向函數的參數,例如旋轉路徑偏差,來自點雲,”Vivian Schiller 說。盡可能小的偏差會減少牙科器械的振動,例如:對牙醫和患者都有好處。

以更少的廢料提高組件品質

測量的明顯優勢:標準參數 (VDI/VDE 2612) 和功能描述參數(在單面滾動測試 VDI/VDE 2608 之後)可以基於線上記錄的測量資料得出。還可以實現可持續的品質改進:從評估的參數開始,可以自我調整地控制滾齒過程,這意味著提高零件品質並減少廢品。

人工智慧對整個產品的功能預測

未來,KIT 研究團隊希望越來越多地依賴人工智慧 (AI)。除了滾齒過程的自我調整控制外,正在開發一種微型齒輪的自我調整裝配方法:基於測量資料和點雲的特徵,人工智慧模型將預測可能的微型齒輪對的功能。隨後,優化演算法可以實現所生產齒輪的單獨或選擇性組裝。

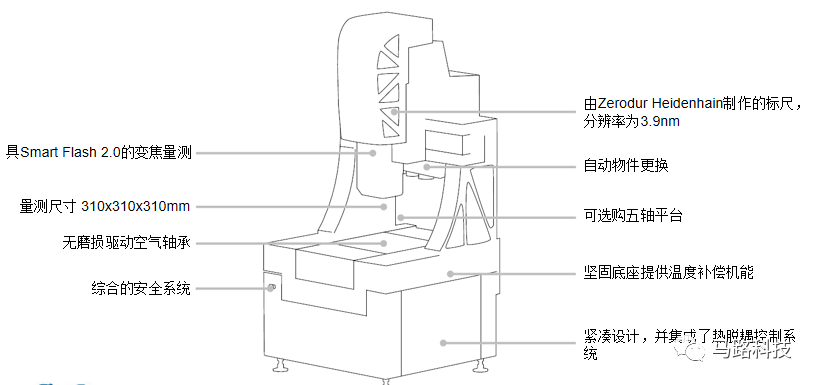

Alicona µCMM 奈米級光學三座標量測設備特性