讓我們攜手共創新能源汽車電池未來

電動車市場在全球範圍內迅速增長。

2021 年,電池電動汽車首次成為歐洲最暢銷的乘用車——特斯拉 Model 3。對新能源汽車 (NEV) 的需求不斷增長,意味著製造商及其供應商必須努力加快工程及其生產——這對質量保證流程提出了新的挑戰。電池是與電動汽車的安全和結構特别相關的組件。

因此,客户期望更高的容量,即每次充電的更大範圍。如果您想製造具有較長使用壽命的可靠電池,您將無法繞過最高質量標準:電池、模塊和電池托盤必須按照嚴格的公差製造。這就是為什麼廣泛的成像、分析和計量解決方案對於電池研究以及電池和電池托盤的質量控制至關重要的原因。

2021 年,電池電動汽車首次成為歐洲最暢銷的乘用車——特斯拉 Model 3。對新能源汽車 (NEV) 的需求不斷增長,意味著製造商及其供應商必須努力加快工程及其生產——這對質量保證流程提出了新的挑戰。電池是與電動汽車的安全和結構特别相關的組件。

他們的質量保證是製造商的重中之重。這簡直是必須的

電池的質量保證是一個複雜的過程:使用不同的測量技術來檢查電池特性,例如材料、電極、電芯、模塊和電池托盤。

工業顯微鏡用於分析電池開發過程中的微觀結構和潛在雜質。例如,蔡司橫梁掃描電子顯微鏡(SEM)可以使用離子束暴露表面下方的相關感興趣區域,並在奈米範圍內對其進行分析。

另一方面,在生產過程中,對電池單元和模塊進行無損分析。在這個階段,主要使用 X 射線和計算機斷層掃瞄系統 (CT)。

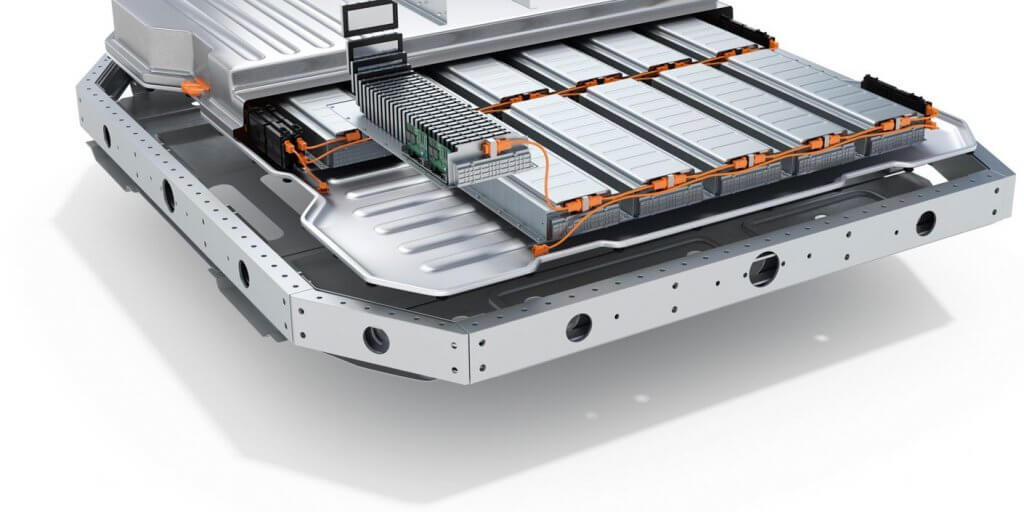

電池托盤也稱為電池載體,是新能源汽車的另一個重要零件。它不再只是一個零件,而是完全集成到車身中,因此對於其穩定性也至關重要。電池托盤在生產過程中要經過多道質量關口,才能滿足安全要求,保證整車質量。

其中一個們可以完整地可視化幾何評估。電池載體的光滑度、貼合精度和密封區域——所有這些方面都會影響整個車身的尺寸精度。電池模塊必須正確插入帶有導熱膏的電池室,以確保安全運行。

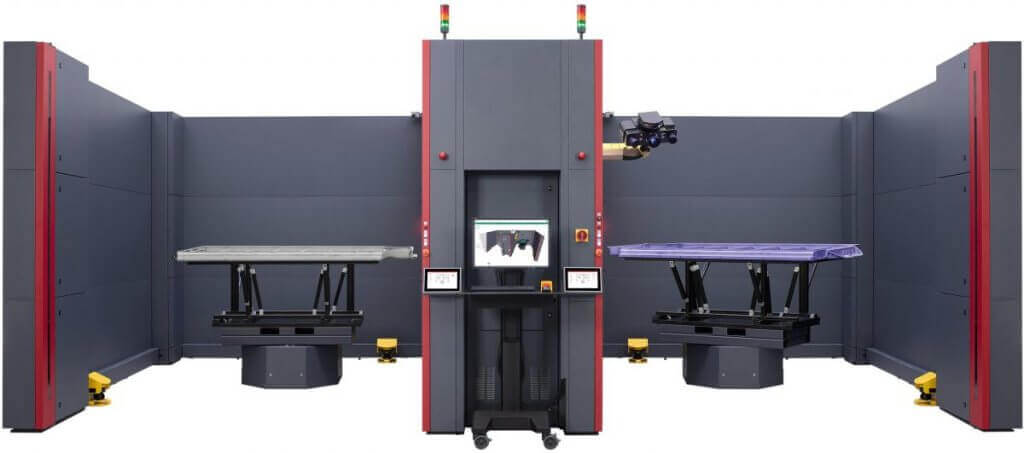

光學 3D 測量機ATOS ScanBox預裝 GOM Inspect Pro軟體並自動掃描組件。然後,它從電池托盤和電池組本身創建一個數字幾何雙胞胎。相關特性的整個檢查,例如電池室的光滑度和連接孔的位置,只需幾分鐘。用戶可以將與過程相關的檢查特性評估為統計趨勢,例如識別由電池模塊熱變形引起的間隙寬度變化。最後,模擬顯示了托盤、模塊和車身布線的虛擬組裝,以預測組裝過程的質量。分析涵蓋了電池托盤生產的所有重要步驟:

一種特殊的效率助推器:光學 3D 測量機的軟體使用組件的 CAD 數據對機器人位置和路徑進行全自動示教編程。測量技術可追溯,符合 ISO 10360 要求。ATOS ScanBox 以低噪音水平捕獲整個幾何圖形,即使在黑暗或閃亮的表面上也是如此。

蔡司電動汽車解決方案

測量、檢查和數據傳輸——蔡司廣泛的技術組合為質量保證的每個過程步驟提供專業的解決方案。光學、電子和 X 射線顯微鏡、計算機斷層掃描系統 (CT) 以及座標和光學 3D 測量機對組件的結構、成分和尺寸精度進行檢查,以提高和確保電子設備的安全性、可靠性和容量。

電池生產中的計算機斷層掃描系統

為了滿足對更高續航里程的新能源汽車的需求,必須在不增加其重量和尺寸的情況下提高電池單元的能量密度。這種不斷增長的密度需要在無損檢測期間使用更複雜的 X 射線。此外,要檢查的細節也變得更小:今天,一些特徵幾乎只有 10 微米。

蔡司 VoluMax 9 titan 和蔡司METROTOM 1500等 CT 系統對電池模塊等密集零件執行一致的 X 射線掃描。它們生成非常高分辨率的 3D 體積數據集,從而呈現隱藏的缺陷和特徵,例如電極缺陷、未對準、懸垂、外殼孔隙和顆粒汙染。後者是主要的安全風險,不得成為最終產品的一部分。CT 系統只需一次 X 射線掃描即可有效解決複雜的測量和檢查任務。這對於電池容量和安全性都是必不可少的。