我們在這裡討論的自動化不僅僅是表面粗糙度和形狀參數的自動測量。自動化意味著設備管理員和機器操作員之間的簡單交流,直觀可視的訂單管理,高測量精度以及很容易就能與現有生產系統實現通信和聯網,包括與現有ERP和QM系統實現聯網。以下內容詳細說明了不同的自動化選項。該範圍包括從“簡單”的自動化測量,直至實現智能製造。

自動測量尺寸,位置,形狀和粗糙度

該軟體的自動化界面可以對大型精密零件或最小尺寸零件表面最微小特徵,自動實現不受用戶影響的測量。通過管理員輸入操作測量程序,操作員通過一鍵按鈕,實現形狀(距離,圓度,平面度,形狀偏差,位置關係…)和粗糙度參數以及切削刃參數(半徑,輪廓,角度…)的測量。測量程序輸入的設計保證最大限度地實現了用戶友好性,用戶無需編程知識,僅需幾個步驟即可快速使用。通過下拉菜單或條形碼識別要測量的組件,自動啟動相應的測量程序,測量完成後機器操作員會收到包括正常/異常數據在內的測量結果。

只要輸入程序,一鍵測量取得結果

實現數位化測量計劃

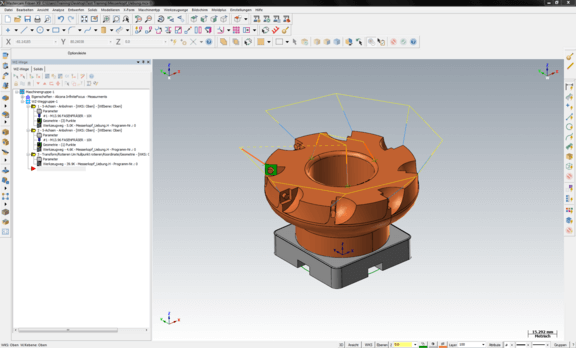

通過CAD/CAM連接,可以在作為參照標準零件CAD文件中定義測量點,測量方向等。傾斜角,在XYZ方向的行程範圍以及旋轉角會自動計算並同步。模擬功能可以預覽要執行的測量流程,從而實現可靠的測量計劃。在此基礎上,傳統在實物組件上耗時的測量位置定義不再是問題。這是一種有吸引力的解決方案,特別是如果用戶必須在具有復雜幾何形狀的組件上定義輸入100個或更多測量位置的情況下。

CAD/CAM測量模擬

數據庫拓展測量

條形碼掃描儀會自動識別針對單個零件或整個批次存儲的測量程序。每個測量過程都有相應的測量訂單。此外,可以通過可自由編輯和配置的字段添加諸如最終用戶/客戶,操作員,機床等信息。除了解決其他問題,該功能還提供用戶特別定義的報告,此類報告能夠檢查例如生產品質是否恆定。而且它還確保可以儘早發現問題並糾正偏差。

外部CAD軟體即時品質報告

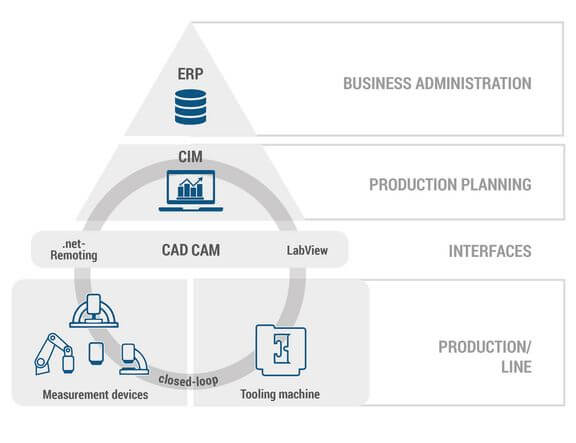

與品質管理或者ERP系統鏈接

於此同時,Bruker Alicona測量系統提供與最終用戶的ERP和QM系統的聯網。這意味著測量系統可以通過DMC或RFT訪問ERP中存儲的標準值,公差和測量策略。同時,如果將測量結果輸入到QM系統中,生產經理可以訪問公司全球分廠的所有生產數據,並對負面和正面趨勢立即做出反應。從中期來看,測量數據,ERP和QM系統的聯網還可以實現獨立於用戶的自主創建測量程序。

機對機通訊

基於互聯,聯網機器和測量技術的現代化生產設施通常以自適應生產計劃和自我優化的生產為目標。這就要求將3D測量技術直接整合到製造中並成為網絡化生產鏈的一部分。

通過測量傳感器檢測到有故障的組件,此信息會自動輸入到生產週期中,並且生產會自動進行調整或自我糾正。TCP / IP,Modbus TCP或Remoting等行業標準可將測量系統靈活整合到現有生產系統中,而無需進行編程。

基於互聯,聯網機器和測量技術的現代化生產設施通常以自適應生產計劃和自我優化的生產為目標。這就要求將3D測量技術直接整合到製造中並成為網絡化生產鏈的一部分。

通過測量傳感器檢測到有故障的組件,此信息會自動輸入到生產週期中,並且生產會自動進行調整或自我糾正。TCP / IP,Modbus TCP或Remoting等行業標準可將測量系統靈活整合到現有生產系統中,而無需進行編程。

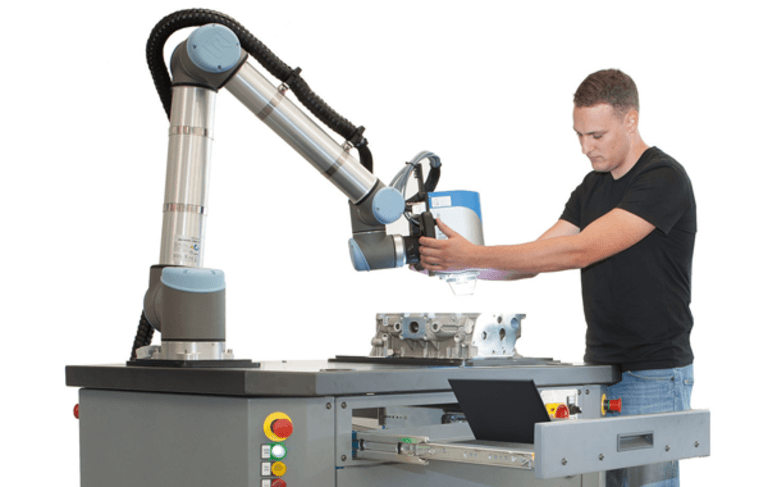

測量設備和機床實現完全自動交流,並執行實現設定的測量和測試程序。工作流程也被考慮到,例如自動夾緊和鬆開機床上的組件以及為測量系統配備自動採集設備(“Pick & Place”)。我們甚至考慮到無需夾鉗即可進行測量,例如直接在機床上進行測量。當將測量傳感器與協作機器人結合使用時,即可實現直接在機床上進行測量。在該解決方案中,傳感器可自動在機床上實現自由操縱,測量零件。

自動分組和分類的智能算法

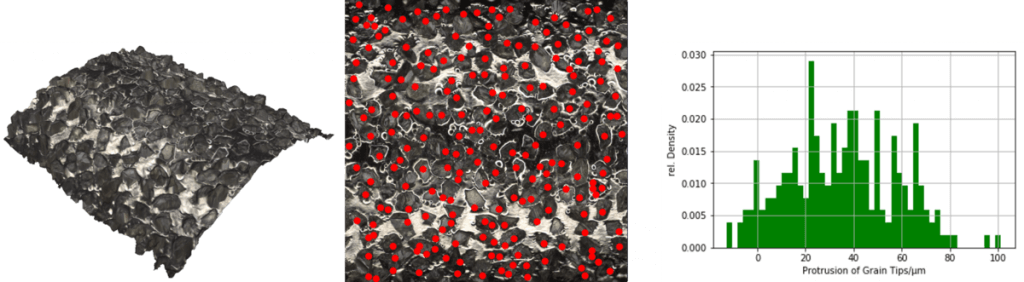

為了改善自動化功能,我們提供了用於自動分割和分類表面特徵的許多擴展選項。以智能的自我學習算法為基礎,對錶面特性進行分類,分組和分析。隨後,軟體可以自動得出和評估用於表面分析的相關參數。Bruker Alicona目前提供很多解決方案,用於分析碾磨工具上的晶粒尺寸分佈以及評估噴砂和激光加工表面。