使用DIC為半導體產業提供全面性檢驗

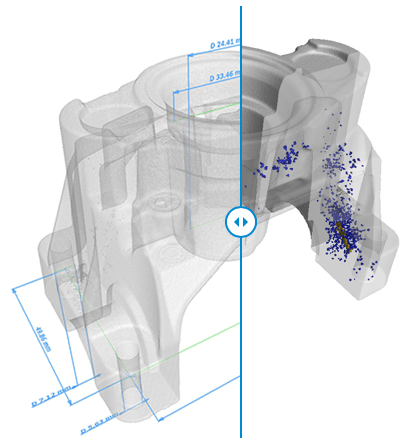

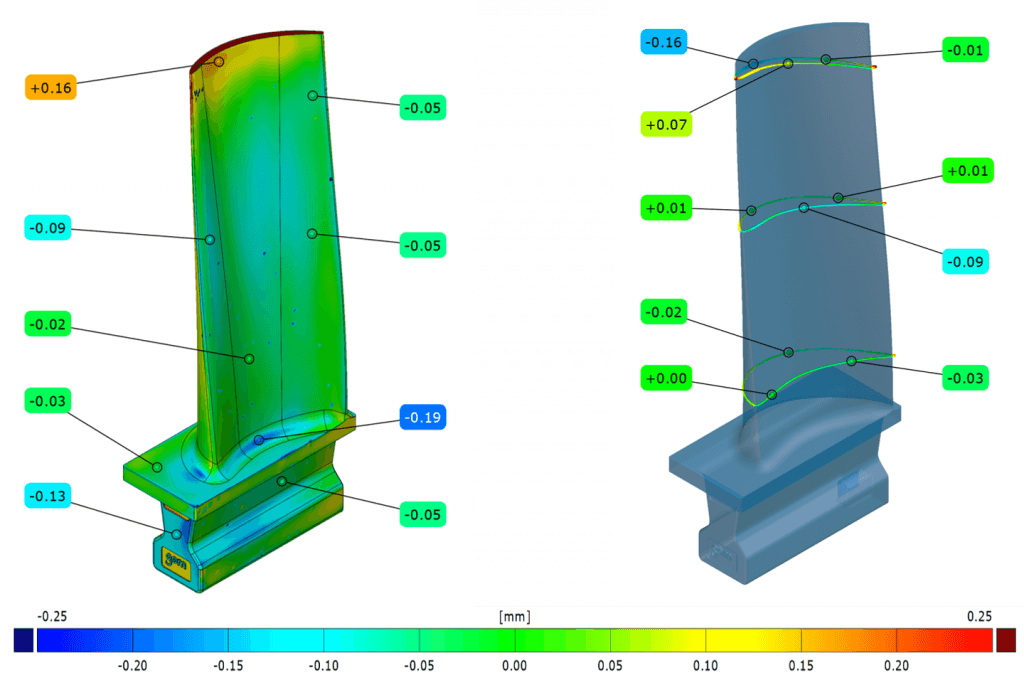

在半導體產業中,大多會對晶圓或是封裝後晶片進行熱變形的實驗及驗證,針對其變形量及應變的功能分析,以確保成品品質。而在實際產品驗證上,例如電腦工作時產生熱量,使CPU、記憶體等,因晶片與PCB間膨脹程度的不同,造成硬體的失效。GOM ARAMIS 3D 動態與應變量測系統除了Out of plane、Warpage分析外,同時兼具了In plane方向的量測與應變分析功能,並且在各種關於高度段差、階高設計的樣品上同樣可以進行量測,集所有能力於一身。

使用DIC為半導體產業提供全面性檢驗 Read More »