3D量測|ATOS Tech News

關於提升效率,這家大眾汽車的供應商做對了這件事

本文重點

汽車供應商SAS Autosystemtechnik GmbH是全球駕駛艙模塊製造領域的領導者。

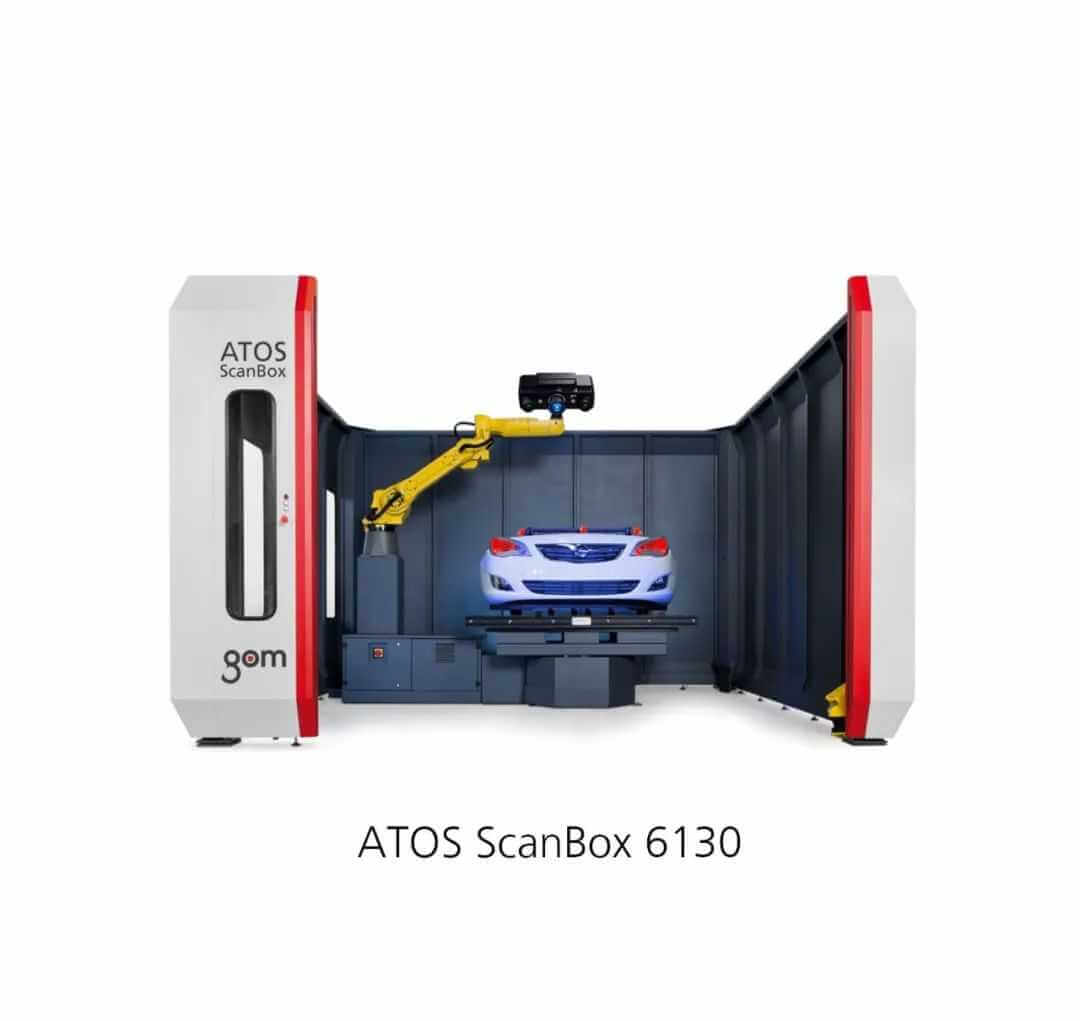

SAS Autosystemtechnik GmbH使用GOM的光學測量系統對大眾ID3的駕駛艙進行品質檢測。ATOS ScanBox 6130 幫助該供應商大大縮短檢測時間,精準識別品質問題,有效杜絕了連鎖問題的發生。

對大眾 ID3 駕駛艙模塊進行自動品質檢測

從組裝、交付、安裝到回收利用,SAS Autosystemtechnik GmbH 擁有駕駛艙模塊生產的完整流程。在位於梅拉訥的生產基地,駕駛艙最多只需要兩個小時即可完成組裝,直接投入大眾、奧迪和西雅特的裝配線。為對完成組裝的駕駛艙進行分析測量和品質控管,SAS Autosystemtechnik GmbH 從 2019 年開始使用 GOM的 ATOS ScanBox 6130 光學三維坐標測量設備。 ATOS 5 配備藍光均衡器,可測量複雜的幾何形狀,同時保持出色的精細分辨率。在為大眾ID3生產新駕駛艙時,客戶要求必須對模塊進行測量。

我們需要決定是使用接觸式測量還是3D量測。發現材料缺陷,生產過程中偶爾需要將駕駛艙從生產線取下。然後進行包括測量在內的產品審核。審核結束後,駕駛艙再重返生產線,因此時間對我們來說至關重要

Uwe Schulz SAS Autosystemtechnik 計量師

在日常生產中,這個時間通常只有 20 分鐘。一般來說,每批次至少要測量五次。也就是說,除流水線測量外,每天至少還要測量15 次。此外客戶還會要求進行分析性測量,還有初始樣品評估。通過使用 ATOS ScanBox 6130 光學測量系統,SAS Autosystemtechnik的檢測速度大幅提升。

Kiosk 界面簡化流水線生產中的品質控制

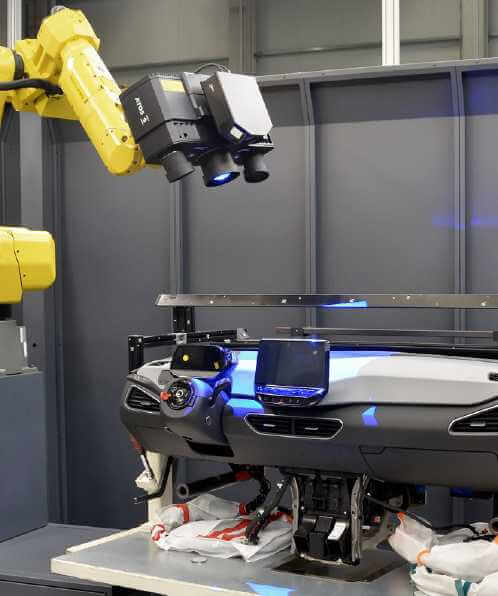

光學三維測量系統採用基於高分辨率點雲的條紋投影技術,將整個駕駛艙數位化。

通過兩個鏡頭,對採集投影出的條紋進行測量,自動運行的三重掃描原理,在測量反射表面時具有顯著優勢,短短幾秒內即可確定數百萬個測量點,獲得精細細節。憑藉超強光源,ATOS 5 測量頭每次掃描僅需 0.2 秒,每秒可產生成100 張圖像,並可提供高度精確的測量數據。

首先,Uwe Schulz 會創建測量計劃,由員工在 ATOS ScanBox 6130 的 Kiosk 界面中執行。另外一個重要優勢是可以將 Kiosk 界面與我們的產品審核直接結合。過去,我們需要將相關數據記錄在 Excel 表格中,然後再打印出來,做進一步處理。現在,Kiosk 界面全都搞定了。

Kiosk介面非常直觀,不具備相關知識的同事也能輕鬆進行分析測量,該軟體可控制整個流程,自動測量和進行檢測,更少的人工干預確保了極高的精度和數據品質,可充分保障測量參數,數據和操作系統的可靠性。

Uwe Schulz SAS Autosystemtechnik 計量師

這種模式下,員工在軟件輸入界面中同步輸入收到的產品序列號,即可開始對其進行檢測。審核人員可在該過程中進行各種測試:預先設定好的測量區域中的故障點或受影響的區域都會進行檢測,並呈現在測量報告中。

這家汽車供應商將 ATOS ScanBox 6130 直接用於生產。溫差在這一領域十分普遍。因此,該供應商整合了自動校準功能,以獲得更精確的數據。在對駕駛艙進行測量後,Uwe Schulz 會將數據與CAD進行曲面比較。憑藉基於圖像的測量,即掃描組件的可視化彩圖,各種偏差和材料缺陷可以一目了然。如果手套箱出現變形,或乘客安全氣囊裝飾縫的裝配間隙與CAD不一致,SAS Autosystemtechnik會立即糾正,直到組件符合預定標準。

有了ATOS ScanBox 6130,我們現在可以測量組件的所有特徵和功能尺寸。特別是簡單易用GOM軟體極大簡化了我們的日常工作。

Uwe Schulz SAS Autosystemtechnik 計量師

準確測量,消除錯誤鏈

過去,SAS Autosystemtechnik的計量師通過量具測量駕駛艙的最大寬度。

但在實際場合中,這樣的測量結果不夠準確。尤其是這種測量方法難以評估錯誤鏈。因此,計量師對 GOM 的系統十分滿意。 “有了 ATOS ScanBox 6130,我們可以在很短時間內獲得駕駛艙的完整彩色 3D 圖像,直接識別並糾正誤差。”除此之外,節省測量時間和全表面的光學測量結果也促使Uwe Schulz 選擇了 ATOS ScanBox 6130。

公司簡介

Autosystemtechnik GmbH 成立於 1996年,公司在12個國家設有20家工廠,每年為各大知名車企生產超過 520 萬個駕駛艙。除駕駛艙外,SAS還從2010年開始生產內飾和前端模塊及中控台。

作者資訊

分享至社群