3D量測|ATOS Tech News

光學3D量測技術協助空中巴士A350取得認證

馬路科技|3D量測部門

追求創新,是航天產業的使命

光學量測取代傳統技術

然而,輕質材料和新材料組合必須與傳統材料有相同的高性能、安全性和耐用性,這些材料所製造的部件必須進行集中測試。這幾年,航空航天產業透過非接觸式光學量測系統,取得零件幾何以及 3D 位移和變形數據。除了尺寸與公差分析,還有基於單點或全域的靜態和動態變形檢測,最後是測量數據之優化與模擬設計,以提升飛機的安全性。

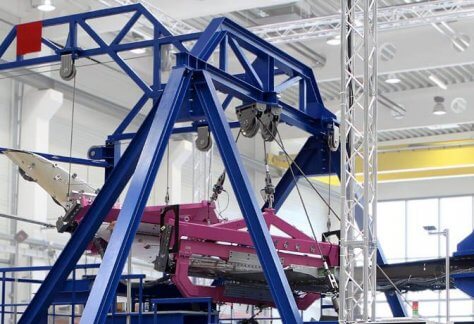

A350 必須通過密集的測試才能取得認證。空中巴士(AIRBUS)供應商 FACC 位於奧地利聖馬丁,在複合材料實驗室和測試中心 (CoLT)中,檢測了 A350 纖維複合材料零件。機翼元件的長度超過 6公尺,必須在特殊的測試設施中進行靜態和動態分析,以檢測出長期和峰值負載。由於該組件主要由具有金屬連接的纖維複合材料組成,測試項目還包括損壞容許度測試,驗證設計的品質。

非接觸式測量三維位移和變形

負載、疲勞和損傷耐受性測試提供了關於部件結構行為的信息。除了標準的測量技術外,FACC子公司首次在測試裝置中完全集成了來自GOM的非接觸傳感器。與應變片等傳統方法不同,這兩個PONTOS系統記錄了小翼的三維位移和變形。

測試件總共有8公尺長,2公尺高,3公尺寬,測試座使用了大約110噸鋼材(14公尺長,8公尺高,10公尺寬)。透過15個伺服液壓缸進行負重,由五個軛進行傳動,並兩組PONTOS非接觸式量測儀測量了大約220個點的動態變形,每個點都在x、y和z方向進行了三維分析。此外,超過2000個同步通道測量靜態應變、變形、力、壓力和溫度。

由於實際的A350機體,小翼和翼尖—組件的內部元件被固定在主翼盒上。為了真實地反映這些連接點和主翼盒在測試中的行為,使用了一個假翼盒。它是專門為測試設計的,在材料特性和小翼的連接方面與真正的翼盒相同。

PONTOS 可偵測大約 220 個點的動態變形,每個點都可以進行三維分析。

小翼長8m,高2m,寬3m。測試平台上使用了約 110 噸鋼材。這是FACC 首次在測試中使用GOM 非接觸式量測儀

完整的六自由度(6DoF)分析

在結構測試期間,部件被靜態加載到幾個階段,以模擬飛行期間發生的負載。測試工程師分析了三種情況:最大扭轉和最大負荷向上和向下的情況。在疲勞測試期間,工程師們透過真實的飛行曲線分析部件在一個生命週期內的行為。在靜態和疲勞測試中,應用了載荷係數以考慮到材料特性的變化和部件可能的重量增加。

為了進行損傷容忍測試,小翼在某些點上被刻意損壞。這樣,測試工程師模擬了損害造成的數據,像是冰雹撞擊和鳥類撞擊造成的損壞,以便精確分析在損害負載下對材料和部件的影響。

PONTOS光學量測系統與傳統測量設備如傳感器不同,不緊能夠進行三維位移和變形檢測,同時還測量了實際速度和加速度型變,實現了完整的6DoF數據的評估分析。這樣一來,測試工程師可以準確地看到小翼在環境的移動,以及在哪些點上的顯著變形。

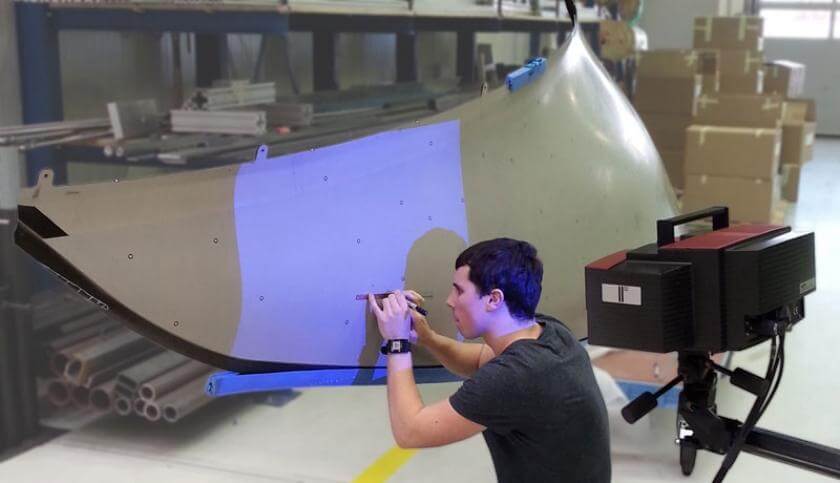

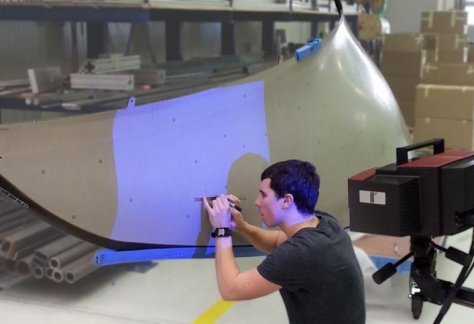

用ATOS進行應變片位置的背投影掃描

通過PONTOS Live軟體模組,測試運行也可以進行實時測量,我們可以直接在軟體中看到測試情況。此外,還可以記錄外部測量裝備的模擬信號,或可以通過數位傳輸的方式傳遞給其他程式,以進行更專業的數據處理。

PONTOS Live光學測量系統也加速了測試流程。例如,由空中巴士和CoLT測試工程師事先確定的200個應變片位置,在一個工作日內就被標記並應用到部件上。為此,GOM在奧地利的經銷商和服務提供商Westcam公司,先將TRITOP攝影測量系統,進行了小翼及其部件量測,在測量數據與CAD對齊後,ATOS三維掃描儀對應變片的位置進行了背投。

在那之前,用量尺從邊緣或孔洞開始確定位置是非常耗費精力的,舉例來說:在前緣的內側,由於大幅度的彎曲,用傳統的方法定位是非常複雜的。使用GOM解決方案,只需很短時間就可完成。新世代的光學量測技術可重複性的檢查應變片的位置,並與CAD數據進行比較,不論是TRITOP攝影量測法或手持式GOM探針量測工具皆可達到目的。

PONTOS系統可以很容易地整合到測試裝置中,由測量標記識別檢查點,並利用光學追蹤的探針確定位置。

量測儀根據測量結果直接將位置投射到翼片上。這些位置在CAD軟體中以可視方式呈現。來自CoLT的工作人員簡單地標記了正確座標,以節省了大量時間。

基於 3D 測量數據的仿真驗證

輕質材料是航空航天工業的重要進展,製造商和供應商對新材料勢必進行密集測試,以確保其性能、安全性和耐用性。3D光學量測系統可以輕鬆整合到不同的測試環境中;透過雲點和全域檢查技術,取得靜態和動態變形的數據。量測結果可立即使用,並顯示在視覺化的圖表、影片和圖像中。

現代飛行器極其複雜,使用 3D 測量數據的一個重要應用是仿真驗證,設計開發過程中的一切都是模擬的結果。為了將模擬與現實進行比較,需要全面的 3D 量測數據,而不僅僅是幾個單獨的信號,有助於用戶能夠查看和改進參數,以及優化當前和未來的設計流程。

運用仿真測試驗證可以減少昂貴的測試運行次數,從而加快產品開發。通過 3D 測量結果可以得出關於安全風險、零件耐用性以及疲勞與老化過程的結論。這不僅增加了安全性,也能夠間接增加產品的壽命。

關於CoLT 複合材料實驗室和測試中心

FACC Operations 為航空業設計、開發與生產纖維複合材料部件和系統的頂尖公司之一。其產品範圍從機身和機翼的結構部件到發動機部件,再到商用飛機、公務機和直升機的完整客艙。

FACC 是所有大型飛機製造商的供應商,包括空中巴士(AIRBUS)、波音、龐巴迪、巴西航空工業公司、蘇霍伊和中國商飛,以及發動機製造商及其供應商。FACC 位於聖馬丁(奧地利)的複合材料實驗室(CoLT)和測試中心於 2013 年開始運營,是協助 FACC 進行最先進的分析、測試和認證纖維複合材料和組件的設施之一。

作者資訊