3D量測|ATOS Tech News

於工業電腦斷層掃描中的 3D 氣孔缺陷檢測應用

Rick|3D量測 ATOS 部門

鑄件氣孔缺陷

氣孔缺陷即氣體在金屬液結殼之前未及時逸出,在鑄件內生成的孔洞類缺陷。

氣孔的內壁光滑,明亮或帶有輕微的氧化色,在鑄件中產生氣孔後,會減小其有效的承載面積,且在氣孔周圍會引起應力集中而降低鑄件的抗沖擊性和抗疲勞性。氣孔還會降低鑄件的致密性,使得某些要求承受水壓試驗的鑄件變成報廢品。另外,氣孔對鑄件的耐腐蝕性和耐熱性也會有不良的影響。

以球墨鑄件來說:

球墨鑄鐵件的生產過程中,在熱處理、拋丸清理後或機加工時,常會在皮下發現一些直徑大約為0.5-3mm,形狀為球形、橢圓狀或針孔狀內壁光滑的孔洞,即為氣孔缺陷。

金屬鑄造缺陷檢查

在金屬鑄造加工過程中或多或少會因為某些因素(參數跑掉、原料問題、人為疏失…等)而有不良率的產生,判定不良條件有很多種,本文要講是屬於成品缺陷部分,外部缺陷較能輕易從外觀檢查挑揀出來,但內部缺陷則完全看不到,有些內部微小 裂縫(暗裂) 及 孔隙(氣孔) ,即便後續用物理特性儀器分析也未必能看出異狀。

氣孔對鑄件品質會有什麼樣的的影響?

- 破壞金屬的連續性

- 使金屬有較少有效的誠載面積

- 氣孔附近易引起應力集中,機械性能下降,導致強度不夠容易產生表面裂痕

目前舊有的氣孔缺陷檢測方式

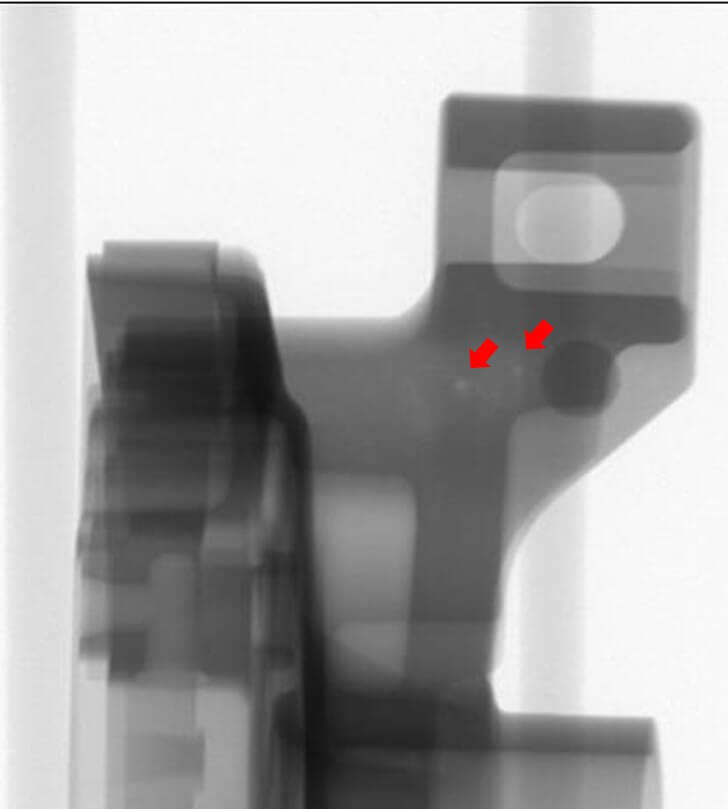

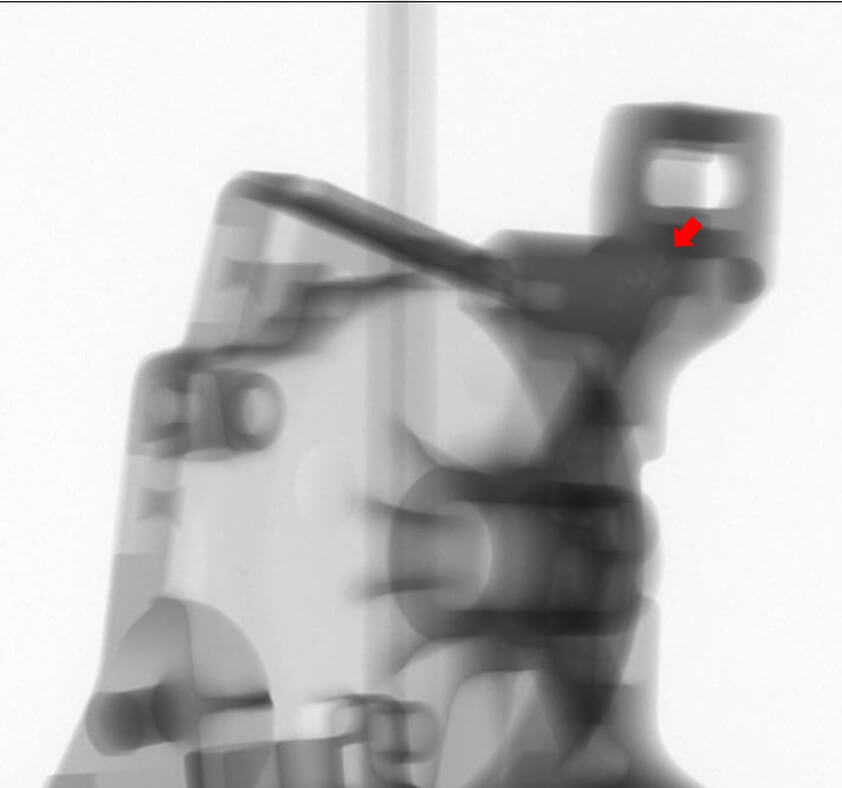

◆ X-Ray 掃描檢測

電腦斷層掃描檢測一般是用來檢查其內部的結構,主要看是否存在氣孔、疏鬆、沙眼、夾雜、裂紋等缺陷。這些缺陷在大型鑄件上的顯現體積也較大,所以對於 X-Ray 檢測精度的要求並不高。

而工業檢測的難點在於穿透力和解析度,因為工業件一般比較厚,需要更高劑量的 X-Ray ,這就意味著需要高電壓、高電流的 X-Ray 發射器,才能獲取高精度且更高效益的掃描資料。

目前使用 X-Ray 在鋁壓鑄或是重鑄的掃描檢測,是透過 2D 影像照片來判斷缺陷位置、缺陷形狀與大小…等,雖然依循 ASTM E2422 與 ASTM E2473 的規範標準影像作為判斷參考,但大多都基於人為經驗來判斷,容易有誤判及標準不一的狀況。另外,2D 影像照片無法對缺陷作的誤差進行量化且重要尺寸也無法檢測出來,例如缺陷距離表面的距離或是特定區域的缺陷比例。

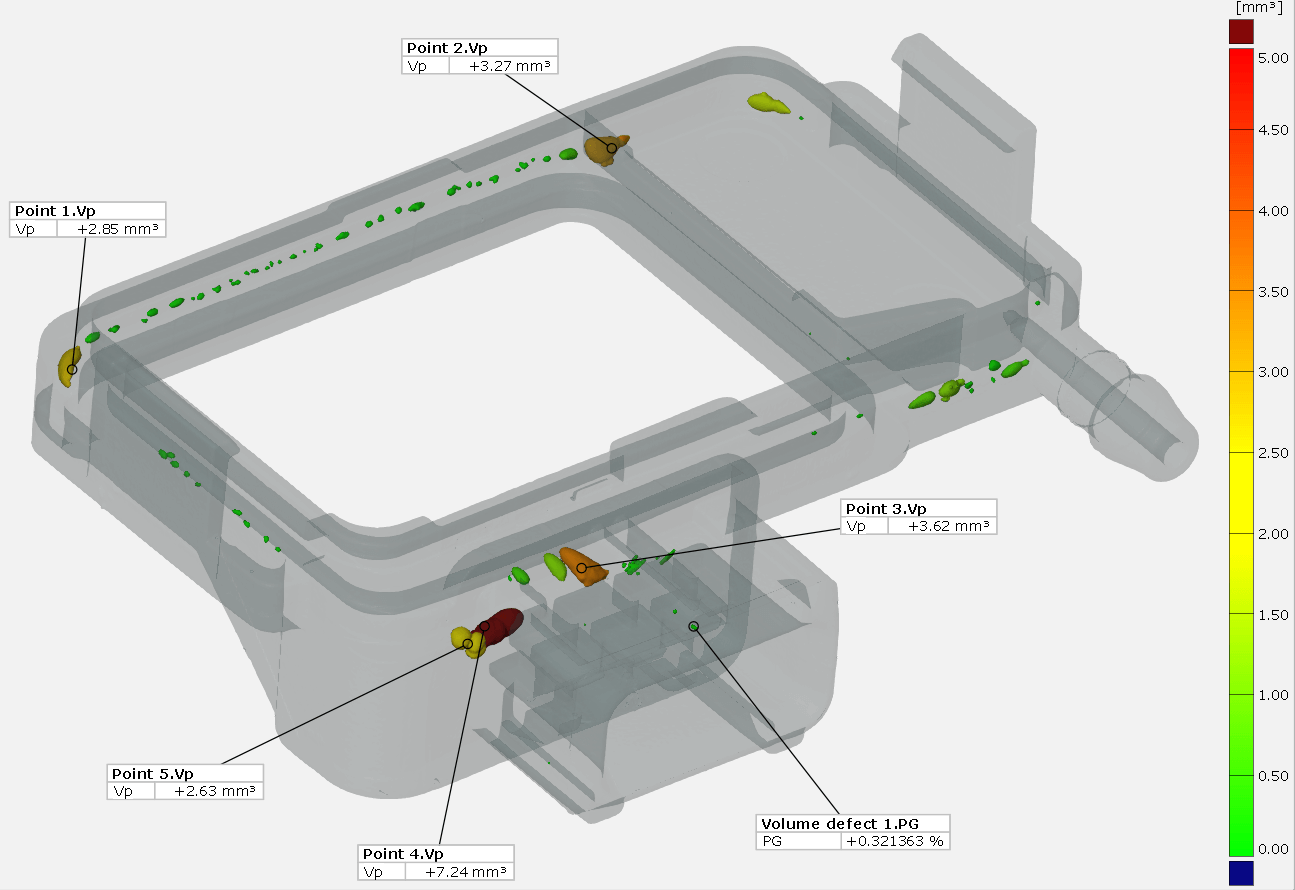

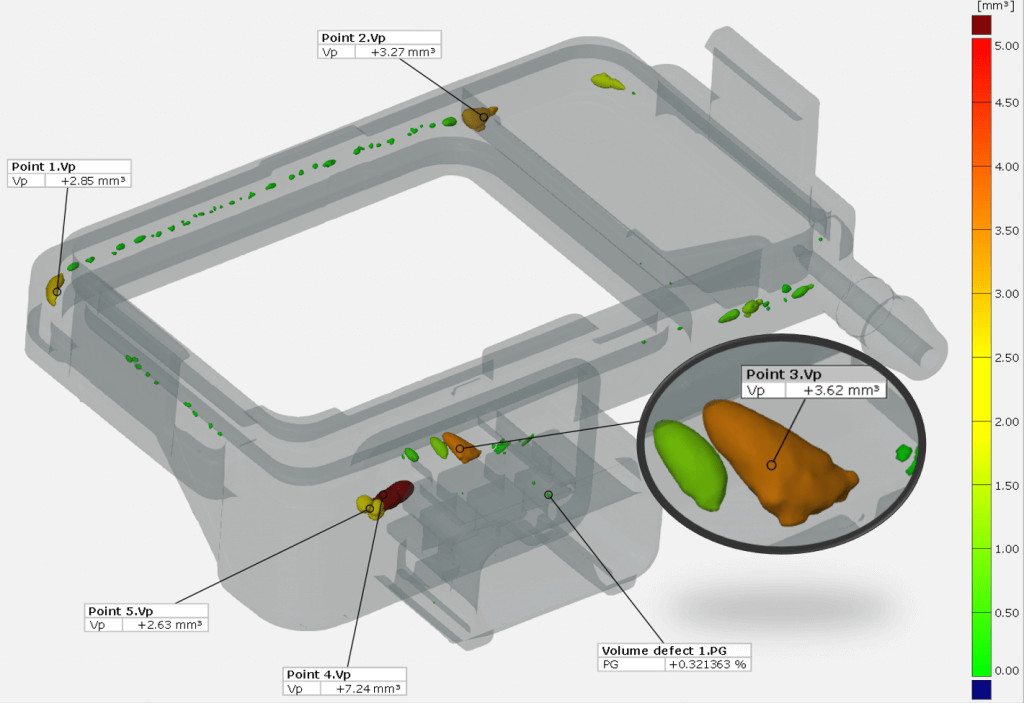

更高效的 3D 氣孔缺陷檢測

- 透過 CT 檢測:最終得到的數據為 3D 數據,進而對所有缺陷做尺寸檢測

- 像是:氣孔表面積計算、氣孔體積、氣孔與表面距離…等關鍵氣孔缺陷分析

- 優勢:數據可視化及量化。無人為影響,缺陷檢測工具完整

- 檢測報告:可以提供 2D PDF 報告、3D 切層影片與最重要的 3D 檢測報告

作者資訊