3D量測|ATOS Tech News

整體葉盤檢測

整體葉盤翼型和滾筒檢測的靈活測量解決方案

整體葉盤,又稱“葉片輪盤”或“整體葉片轉子”,是航空發動機部件之一,對提升發動機工作性能,減少燃油消耗有著重要價值。整體葉盤的出現推動了現代噴氣渦輪發動機的技術發展,因此在航空製造領域得到廣泛應用。它的零件更少,結構更精簡,省去了傳統榫槽和榫頭等增加葉片阻力和自重的冗餘結構,使得發動機整體效率提升8%。鑑於整體葉盤在發動機壓縮系統中承擔的重要作用,其結構設計和形狀精度要求相當嚴苛,須以高精度測量設備獲取表面輪廓的精確測量數據,以防葉片受力不勻而導致發動機故障。

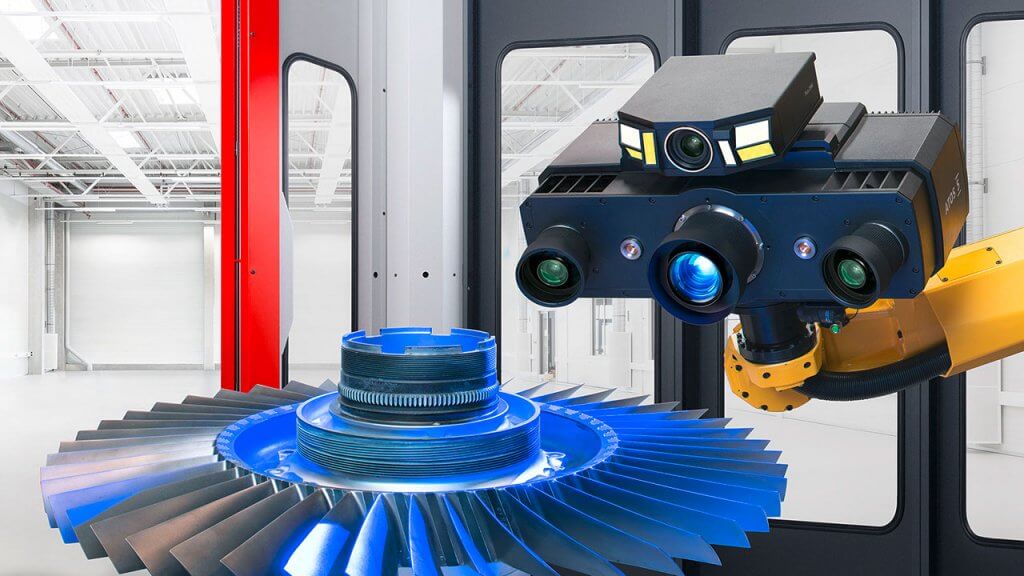

ATOS 5 for Airfoil 和ATOS ScanBox為解決葉盤,滾筒和整體葉片轉子(IBR)測量過程中的難題提供行之有效的解決方案,通過全場數據以及更加快速可靠的工作流程,ATOS技術能夠增強整體葉盤各個生產階段的管理。

設計和與組成

整體葉盤造型複雜,加工工藝繁瑣(涉及CNC加工,線性摩擦焊接等工藝)。為獲得理想葉型特徵,實現低成本高產量,通常混合多種特殊工藝製造而成,因此測量難度極大。每個葉盤由一個纖薄的表面輪廓和多個形狀、尺寸、扭度特異的翼型組成。葉盤上的每個曲率和邊緣都需要進行高精度測量,尤其是榫槽和榫頭的幾何形狀,以確保能量的均勻分佈和發動機性能優化, 光學測量技術可為主機廠提供所需的精度和靈活性,無需標記零件,使用探針或慢速掃描技術即可獲得零件複雜細節。

ATOS 5 for Airfoil

ATOS 5 for Airfoil是行業認可的整體葉片測量系統,能夠測量小至0.060 mm半徑大小的葉盤邊緣幾何尺寸,具有出色的分辨率,可在邊緣半徑計算中使用超過20個測量點數據。

ATOS掃描設備為手動和自動應用程序提供準確度極高的測量數據,其優化的測量位置和穩定性使其成為絕對可靠的測量解決方案。該技術利用多軸藍光測頭和全場數據捕捉每條曲線特徵和邊緣幾何形狀,以完成對葉盤,滾筒和其他整體葉片轉子可靠且全面的質量控制。

生產製造

葉片的加工時間長,但客戶要求測量速度更快。這迫使製造商必須以更快的速度產出高品質葉盤,滿足航空市場不斷增長的需求。而三座標測量機需要花費數小時才能完成檢測,且存在測量誤差大,速度慢,準確性低的風險。考慮到加工時間長,越來越多的主機廠傾向於選擇可以在數分鐘內提供快速,可靠和可重複測量結果的自動光學測量解決方案,如ATOS系統。

ATOS技術提供全場數據,可完整採集整個葉盤表面數據,測頭所及之處,數據盡在掌握。此外該技術不會影響客戶,設計人員或圖紙所需的翼型截面數量。通過高分辨率三維測量數據和生動的色彩偏差圖,ATOS系統向用戶展示關於當前製造標準的詳細細節圖,以幫助他們更好地理解和發現質量流程中的隱藏錯誤。憑藉5微米內(0.005毫米)的良好可重複性和整體葉盤測量時間不超過1小時的優勢,ATOS系統可顯著縮短葉盤生產時間,加快產品上市,提升葉盤產量。

維修和翻修

整體葉盤的生產檢測有一套自由標準,但是一旦進入維護,維修,翻修(MRO)使用條件,不同的規範將使檢測過程更加困難。所有發生在葉盤或IBR上的損壞都只能通過解體發動機,更換轉子或焊接新葉片來解決。此外,維護工作不得在飛行線路上進行,必須在指定機構完成。考慮到維修的代價之大,過程之艱鉅,整體葉盤製造商需要採用測速更快,更直觀的檢測系統和軟件來延長整體葉盤壽命並縮短由維修引起的停機時間。

ATOS 5 for Airfoil可提供維保或在修期間的新產品或零部件細節高質量數據,且測量時間顯著縮短。高測量速度是其最大優勢。多測頭系統採集數據時間不到0.2秒,從而讓整體葉盤的三維掃描時間達到1小時以內。ATOS技術強調多點檢測,旨在通過快速數據捕獲和高質量網格來識別錯誤,磨損與裂紋以及凹痕和划痕。

ATOS系統經過優化的測量位置使其不受零件上的翼型數量或翼型截面數量的影響。它擁有全場數據採集功能,可作為單個或多個葉片修復程序的一環。一旦軟件收集到數據點,就會自動選擇專為材料增減設計的獨特工具路徑以生成所需形狀。這一功能被用於噴嘴更換和整體翼型更換等維修應用中。

整體葉片轉子

ATOS軟硬體的優良組合為降低產品生命週期成本,延長整體葉盤和IBR使用壽命提供了一套全面的解決方案。

探索適用於整體葉盤檢測各個階段的ATOS產品

作者資訊