3D量測|Alicona Tech News

德國MTU航空發動機公司:如何實現快速,簡單和全自動刃口半徑和缺陷測量

實現自動測量和評估渦輪發動機組件上的半徑,倒角和邊緣斷裂等關鍵參數是MTU航空發動機公司現代品質保證中的許多標準之一。

目前,來自Bruker Alicona的三套Cobot工業協作機器人系統正在用於邊緣斷裂測量。最重要的是,光學測量解決方案在缺陷測量中取代了勞動密集型複制技術和接觸型測量方法。

"使用光學測量技術,我們的工作速度更快,

更精確並且可流程化。

使用Bruker Alicona測量系統

我們還可以在CNC加工流程中進行全自動測量。”

Michael Duffek

MTU航空發動機公司檢查計劃員,Michael Duffek共同負責渦輪發動機零部件的品質保證。

安全至上

„如果零件上有毛刺,這可能成為發整個發動機的安全隱患。”檢查計劃員 Michael Duffek表示。他共同負責MTU航空發動機公司渦輪發動機組件的品質保證。

對於世界知名的航空發動機製造商來說,能夠實現自動化測量和評估發動機零件的邊緣,半徑和倒角參數是非常重要的,這些解決方案屬於現代最先進的測量技術的重要組成部分。對高度專業化的部件(例如渦輪葉片,渦輪盤或葉盤(葉片集成盤)進行測量涉及數量繁多的計量挑戰,例如,擁有複雜的幾何結構的零件(帶有陡峭的側面)以及擁有各不相同的反射特性。基於不同的製造工藝,零件會產生不同的表面反射,要測量的表面可能是啞光(Matt)特性,因為經過鍍膜,或通過拋光處理而具有高反射性。

一個真正合適的測量系統,意味著它不僅必須提供所需的自動化選項,包括符合標準的評估,還必須能夠以高的分辨率和可重複性來測量某些零件,具有嚴格公差並擁有反射面,或者無光澤的,複雜而難以接近的幾何形狀。

對於計量技術的進一步要求是集成到生產流程中,包括集成到現有IT環境中。 Michael Duffek補充說:“整個過程必須快速而直接。” MTU使用的標準是不斷評估其測量設備供應商的基礎。

目前,在MTU全球分公司一共有15台Bruker Alicona測量系統投入使用,其中11台位於德國慕尼黑德總部的測試中心。該中心也是渦輪發動機組件自動測量的地方,在這裡Bruker Alicona Cobot測量設備的與生產線已經完成整合。

Cobot工業協作機器人系統的操作設計,旨在實現多操作人員使用。MTU用戶確認,通過測試程序編程,可很容易進行處理,測量和評估測量任務。

高精度三維光學測量傳感器和協作機器人的全新組合

Cobots由六軸協作機器人和三維光學測量傳感器組成,可實現大體積零件微觀表面幾何結構全自動檢驗和測量。在航空航天工業中,測量去毛邊緣,也即所謂的邊緣斷裂測量,是渦輪盤和渦輪機殼體中最常見的應用。

Bruker Alicona Cobot協作機器人從2017年投入市場以來到現在為止客戶確認,他們沒有找到或者聽說任何可與之相比較的配備。

“三年前當Cobot工業協作機器人系統剛剛出現在市場上的時候已經能為我們提供獨一無二的測量功能,相比較而言,其他製造商對於此類功能的開發還處於研發階段。”Duffek先生回憶說。如今他已經是Cobot工業協作機器人專家,在他的領導下,有三台Cobot工業協作機器人系統在MTU墨尼黑總部投入使用。

Cobots工業協作機器人系統由六軸協作機器人和高分辨率三維光學測量傳感器組成,是目前流行的一種用於生產集成品質保證的測量設備。

以單位微米範圍內的公差測量邊緣斷裂

傳統的製造工藝諸如車削,銑削和磨削之類的會導致毛刺形成和多餘的鋒利邊緣。這些就是結構薄弱點,可能會造成材料破損或破裂。這最終可能導致發動機安全運行的潛在危險,這就是為什麼行業對邊緣處理及其測試和認證提出了很高要求的原因。

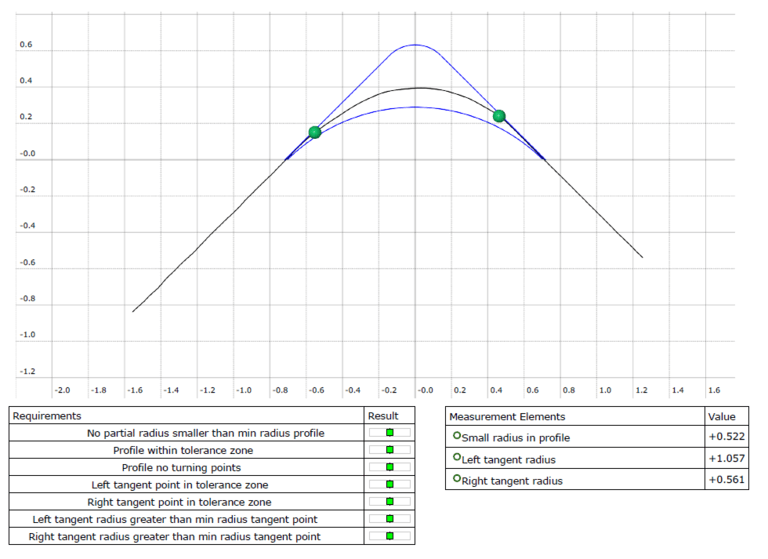

與所有Bruker Alicona測量系統一樣,Cobots也基於變焦技術,因此在許多方面都適用於此應用。光學技術可以測量到具有陡峭側面的高反射率或啞光表面的數據,甚至可以高分辨率捕捉公差在單位數微米範圍內的幾何形狀。這意味著即使最小的形狀偏差也可以實現可追溯的測量。對測量結果的評估是全自動,並根據常見的行業標准進行,例如 ASME。

此外,Cobots適用於高分辨率和過程穩定的測量,而且系統設計易於操作,同時也適合多個操作員使用。 MTU用戶確認,通過測試程序編程,可很容易進行處理,測量和評估測量任務。 MTU總結了這種情況:“使用操縱桿進行測量程序的輸入非常直觀”。於此同時,還可以使用CAD/CAM連接直接在零件的CAD數據中定義測量流程。

即使是零件上最小的形狀偏差的也可以實現可追溯的測量。可進行自動評估,並符合常見的國際行業標準,例如 美國機械工程師學會

測量長度、寬度、深度的缺陷量

Cobot的另一個應用領域是缺陷測量。在普通加工流程中,缺口處的最大深度決定了此零件是否可以被重新使用,或需要修理還是作為廢品處置。

複製技術,輪廓投影儀和接觸式測量(例如輪廓測量系統)這些是缺陷測量的常規手動方法,這些不僅需要投入大量勞動力,並且不能自動化。 Duffek說:“最先進的技術對我們而言非常重要。” 他繼續說:“使用光學測量技術,我們更快,更準確,並且最重要的是可流程化。借助Bruker Alicona,我們還可以在CNC流程中自動進行測量,”他繼續說道。 MTU Aero Engines高度重視可重複,可追溯,自動和快速的缺陷測量。因此,Bruker Alicona測量設備也用於此目的。缺陷測量在MTU公司包括對參數的評估,例如凹痕的長度,寬度和深度,刮痕,裂縫等。

在航空領域,Cobots工業協作機器人尤其用於自動測量和評估渦輪盤和渦輪機殼體上的半徑,倒角和刃口破裂。

自動測量一百多個輸入的測量位置

現在航空航天領域越來越多的Cobot用戶在使用直接連接CAD/CAM軟件,導入零件的CAD數據,直接定義測量流程,從而對各種零件(例如渦輪機殼體)上的數百個測量位置實現自動測量和評估。和使用常規測量方法,例如使用複制技術比較起來,這節省了許多倍的時間。據MTU說 “這將使檢查成本降低25%-50%!”

作者資訊