3D量測|ATOS Tech News

BMW敞篷車TRITOP品質驗證

在寶馬雷根斯堡工廠,汽車結構製造是必需的生產步驟,由衝焊車間到總裝整個完整生產網。在裝配中,到最後一節生產過程中,成車是從約20,000元件在大約100個工作步驟完成組立。這規格化類型汽車生產需要專業製造業的管控和最先進的最新物流組裝控制系統組成。

該各個部分不僅要提供“及時”,但也需“整列“,在對應於該車輛的裝配生產線上。在3系敞篷和Z4敞篷跑車車頂組裝的情況下,模塊組裝是一個特別敏感的任務。需具備高技術人工,過程和所使用的輔助 設備。即是採用移動式光學量測TRITOP CMM系統用於檢驗安裝硬頂敞篷模塊組配,組配密合度上的品質和統一的差距。

測量任務:檢查裝配支架

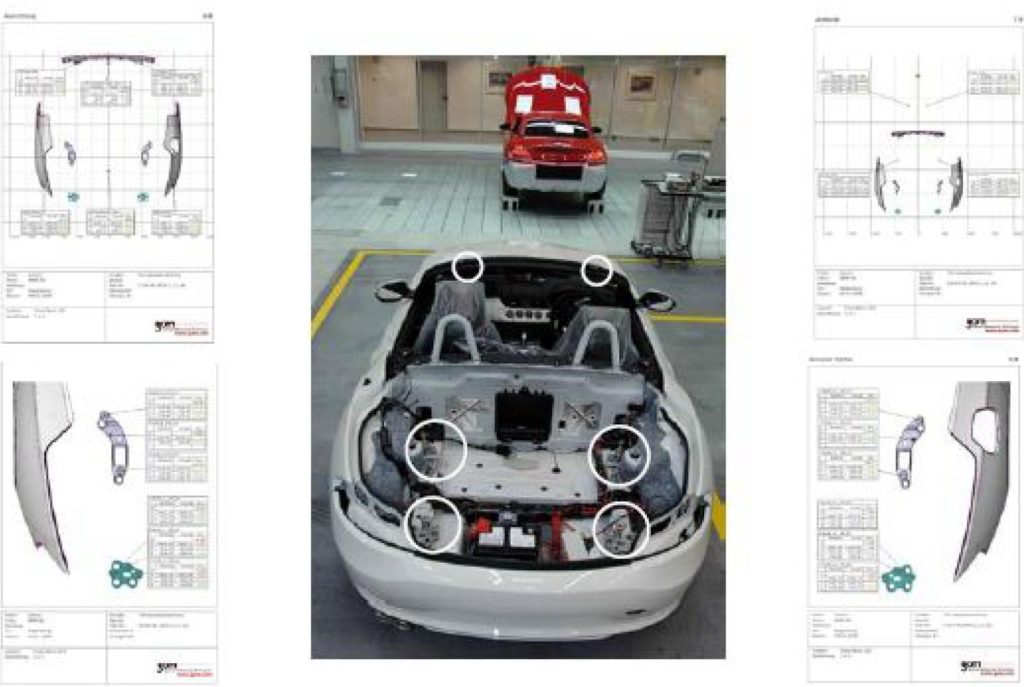

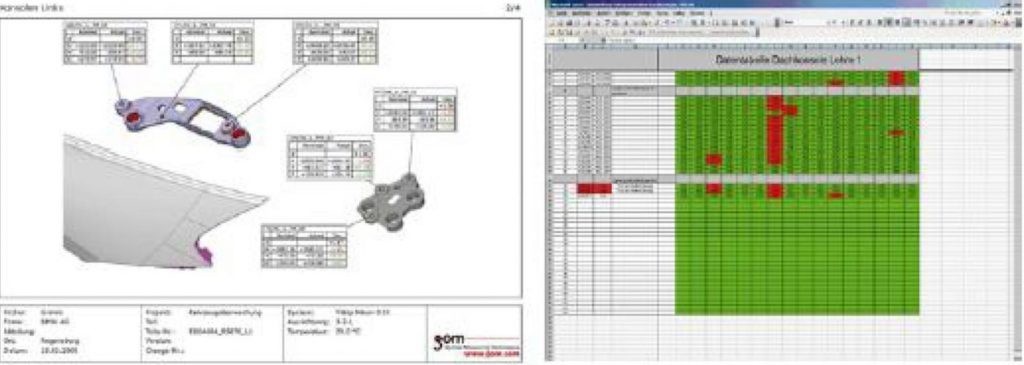

為了適應硬頂模塊不變形,裝配支架必須精確定位。唯一方式就是要確保正確的嚙合,車頂外殼與擋風玻璃面板和密封件的精確配合,以保持長久使用功能,精確的 裝配還可以防止硬頂壓縮打開和關閉時,產生麻煩的噪音。均勻的間隙和齊平相對於彼此密封件也必須達成。基於此原因,操作工安裝過程中連接六個支架(三個在 右邊,三個在左側),以利用一個頂篷夾具(圖1)的身體,0.7 mm的最大承受極限是可被容許的。銷,螺紋和孔的連續位置控制容許公差內是必要的,以保證穩定的品質在各自的裝配流程上,特別重要的是要在裝配干涉上要需 被快速找出問題點。

TRITOP CMM:光學三維坐標測量系統

TRITOP CMM是一個可移動確的光學測量系統,(圖2)是各個點的三維坐標。需被檢查的區域自粘或磁性標籤點在測量過程中(圖3)。也可採適配器,以適應各種檢測特徵,搭配測量的功能,如孔,螺紋,球和邊界線(圖3)來得檢測數據。。

操作方是利用攝影相機從不同的視角拍攝,將定位點數據化出三維坐標位置

並利用比例尺來確保測量物的精度,在作業上也僅需準備相機筆記本電腦和比例尺的情況下就可以輕易地一人作業,也不需添加額外電源供應,這也是後續所評估設備的重點之一。

測量系統的要求:精度確實、輕便攜帶、快速檢測

投入TRITOP CMM測量系統後,由操作人員進行了BMW典型的進貨檢驗和試用測試。MCS(機器能力研究)始終給了優異的成績相較於其他設備,不管是可重複性和重現性 精度 “它很快就清楚告訴我們結果”,基於雙比例尺來確保檢測過程中精度外,也審查了許多檢驗項目,在現場操作過的人員說 “該系統很容易使用,並且可以迅速地被檢驗出每一個檢查項目,且適應環境條件。我們現在有這樣的測量系統,這使我們能夠直接在裝配生產線上測量,使我們不 再依賴於僵化的接觸式測量設備。在過去,我們不得不設定測量站,因從總裝車體到測量室,需要耗時規劃和後勤程序,過去每日我們僅能檢查一輛車,目前能達到 平均多達5輛的一個班次進行檢查,TRITOP CMM系統並能輕易一人方式作業。(圖6,7)

從車輛出生產線,並再次回去,每個測量過程大約45分鐘,任何數量的特徵檢測也沒有顯著增加被測時間。

測量方法:TRITOP CMM在寶馬雷根斯堡工廠

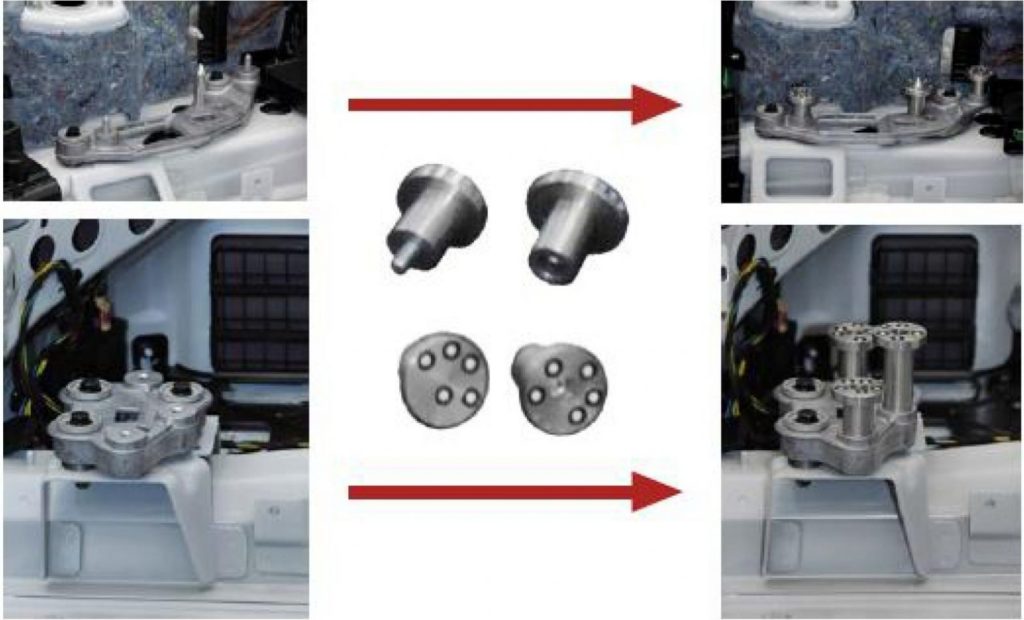

定位銷,外螺紋和裝配支架的內部螺紋在寶馬3系敞篷和寶馬Z4都配備了適當的標記適配器用於進行測量(圖8)。利用適配器上的參考點進行校準,固定於支架表面,藉此得取檢測特徵上的位置。

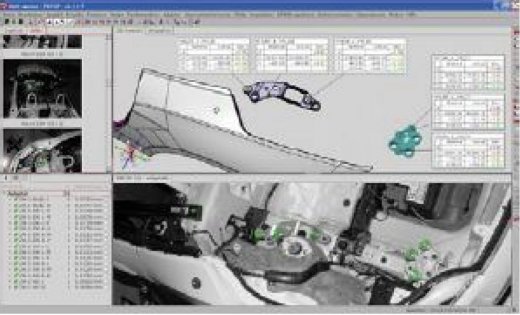

編碼定位十字架和兩個比例尺也放置在測量現場,並拍攝不同的視角(圖9)。影像會自動傳輸到筆記本電腦進行測定。所有的圖像上支架三維坐標位置成點群後,其運算不到一分鐘即可轉換數據出來。(圖10)

偏差會立即直接被檢測出結果在組配產線上,其分析速度快,快速提供必要的糾正措施。

TRITOP CMM系統使我們能夠定期檢查裝配支架時所規定的公差範圍的誤差數據,另一方面,快速且客觀反應,“這測量方式使我們能夠持續監控和夾具它們的校準穩定性,並提早得以糾正問題來快速配合更多的支架在固定到車輛前。此測量系統使我們有機會來分析擬合的問題,這使我們能夠優化裝配流程,並提供有效的再培訓我 們的工作人員。例如裝配夾具的不完全能裝配螺釘鎖定時時,採以此法可快速補救問題。(圖11)

額外的好處:驗證零件供應商

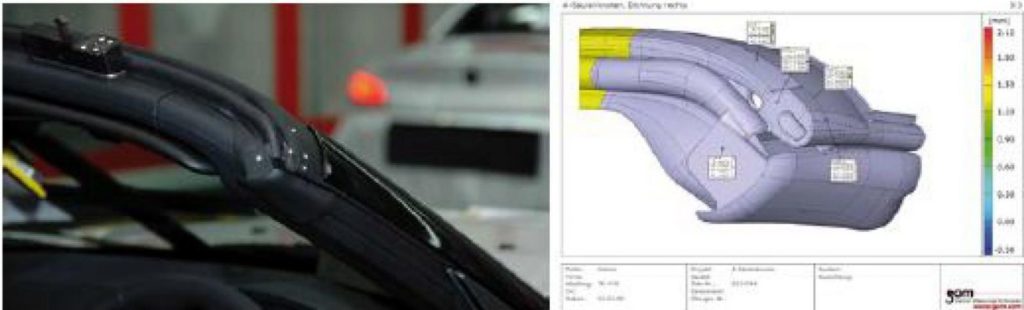

易於使用的TRITOP CMM系統無高技術人員及可進行檢測,由於這些操作人員是非常熟悉線上產線流程,他們可以很快就把顯著移動測量技術應用到實務中,而最初僅在支架適配器進 行測量,位置和尺寸的A柱節點的橡膠密封條上,現在也可採簡單測定標記物的方式驗證(圖12)。容易測量車頂殼體之間的密封的配合和擋風玻璃板關係,因此 也可以作為檢驗標準的一部分過程,尋求出有問題的供應商零件部分,如不準確地製造支架或車頂模塊之間本身不一致,就可使用光學測量方式被檢查出來,不同且 優於接觸式測量技術。

作者資訊