3D量測|Alicona Tech News

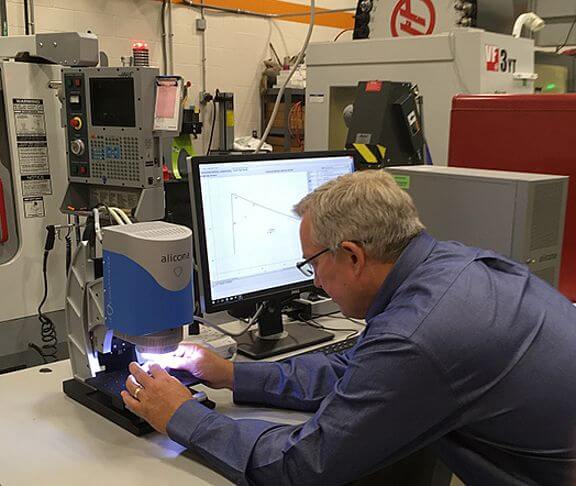

在作業環境運作EdgeMaster光學量測

美國刀具產品生產製造商IMCO縮短了量測時程達到75%

對於美國硬質合金刀具製造商IMCO來說,刀具的檢測是研發工作最重要的項目。Alicona Bruker旗下EdgeMaster量測系統的奈米級高精度測量特長,可重複性和易於操作的特點,令IMCO研發團隊留下了深刻的印象,其研發中心投資後不久後,生產部門也投資購買了該系統。

刀具檢測的四大關鍵要素

IMCO副總裁兼技術總監Matthew S. Osburn是熟知此領域的專家,他專門研究具有多個凹槽的銑刀,他也了解正確的測量技術的重要性:“現代切削刀具的使用壽命和加工品質,取決於這四個關鍵:基材的材料、塗層、宏觀和微觀幾何形狀,而尖端技術在於銑刀的磨損評估並優化設計”。

IMCO已經注意到微型量測技術重要性,加上最近與IMCO合作的刀具開發供應商已經用升級的高精度量測系統,取代了“過時設備”,他們必須非常專注於微型量測的解決方案。

Osburn表示:“ 高水平的研發品質是我們的核心,刀具的邊緣量測更是事關重大。對我們來說,評估合適的微型測量系統有兩件重要的事情:準確性和可重複性。”

在研發中心運作的EdgeMaster,在研發中心的刀具進行研磨與塗層後,使用EdgeMaster檢測刀具品質並紀錄數據。

EdgeMaster適合於原型開發與生產階段

IMCO最後的決策十分明確,就是採用在研發領域表現卓越的Alicona量測系統。Osburn說:“我對Alicona Bruker EdgeMaster提供的量測數據有十足信心”。事實上,精準只是IMCO副總裁在系統中看到的優勢之一,“我們主要使用舊系統來測量邊緣磨削半徑尺寸,現在我們得到更多數據,並且測量速度更快,並且對測量結果充滿信心。”

結論是,Alicona在量測的準確性,可重複性和可靠性方面不僅達標且超出了應有期許。設備在研發中心使用後不久,管理團隊就對Alicona Bruker光學量測系統的簡便操作和耐用性讚不絕口,以至於第二台EdgeMaster現已用於生產檢測。

IMCO所設計的刀具具有多個排屑槽,使得難以加工的材質也能進行切削並保有較佳表面

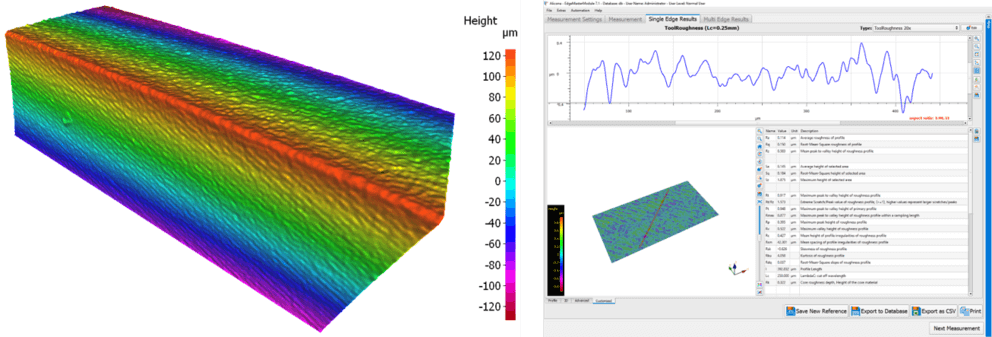

切屑表面切屑和光潔度測量

IMCO使用了新的奈米級光學量測解決方案後,從小到大的操作都帶來更卓越的產能。“更高的生產率歸因於切屑流量的增加和切屑填充的減少。” IMCO客戶回饋指出,新生產的刀具有更高的金屬切削率,和更少的換刀次數。

以IMCO提供的銑刀來說,有多達13個排屑槽,這樣的挑戰在難以加工的材料上,也能達到高於平均水平的表面光潔度。在內部研發中心進行刀具開發和測試時,EdgeMaster還用於在各種磨削參數下,量測凹槽的表面光潔度,表面的一致性得以優化。

Osburn進一步解釋說:“原型開發過程中,的所有工具均通過Alicona進行了測量和記錄。然後,我們使用這些工具進行加工,精心記錄我們的加工結果。此過程使我們能夠在需要時快速校正工具的幾何形狀,使原型的開發流程更於順暢。

驗證切削刃參數如:半徑,輪廓精度,前角,底切和立銑刀的切屑。

在工作車間檢測所需的時間減少了75%

Osburn表示,IMCO還分享了一個十分實用的研發優勢:“我們可以存儲所有測量值,以供將來研發團隊參考,這對我們的研究是另外一個好處。” 在他看來,Alicona Bruker EdgeMaster可確保IMCO客戶始終獲得具有最佳微觀幾何形狀的立銑刀。Osburn談到迄今為止已實現的ROI:

作者資訊