鑄造工藝,可謂是加工產業中的始祖,也是眾產業中不可或缺的一部分。在各產業的持續不斷精進下,無論是在哪種鑄造方式或應用上,都面臨更高的要求。而在這精益求精的要求下,除了模具及產品等相關設計難度提高,更要求開發時程的減縮,伴隨著是對於品質檢測的考驗。

此次3D量測技術論壇由馬路科技與泓崴科技共同舉辦,藉由專業的FLOW-3D CAST模流設計驗證與3D量測的相結合,提供新穎且全面性的鑄造解決方案,帶領各位了解不同面向的需求,由精準的模擬分析軟體,到3D X-ray 無損內部缺陷檢測,再到快速的自動化全域3D量測系統,達成一套完整的檢測流程自動化,除了能夠精準了解生產品質之外,在發現問題後,也能提供有效解決對策,提升開發效率。

📝 Who needs ?

❶ 製程部門-加速生產製程中的問題解析

❷ 品質部門-提升全尺寸或GD&T量測效率

❸ 系統部門-需要整合品質相關資訊至系統

❹ 客戶問題處理-透過2D/3D Xay 清楚了解鑄件內部缺陷問題

論壇資訊

台北場次

台南場次

主辦單位將視情況停止本活動之報名,如若您需要更進一步諮詢,請洽:

Evelyn|林小姐 02.2999.6788 #284 info@ratc.com.tw

重磅邀請

此次台北場特別邀請到:

台灣首屈一指的鑄造領導廠商

奇鈺精密

周益群 協理

來為我們分享3D 光學量測與ERP系統整合 優化製程生產能力

本次論壇將針對幾個議題深入探討

- 應用模流軟體改善鑄造製程與縮短開發時間

- 3D量測深入應用於鑄造開發流程

- 2D/3D X ray 明確鑄造產品內部問題

- 3D 光學量測與ERP系統整合 優化製程生產能力

✔️ FLOW-3D 模擬和最佳化鑄造製程

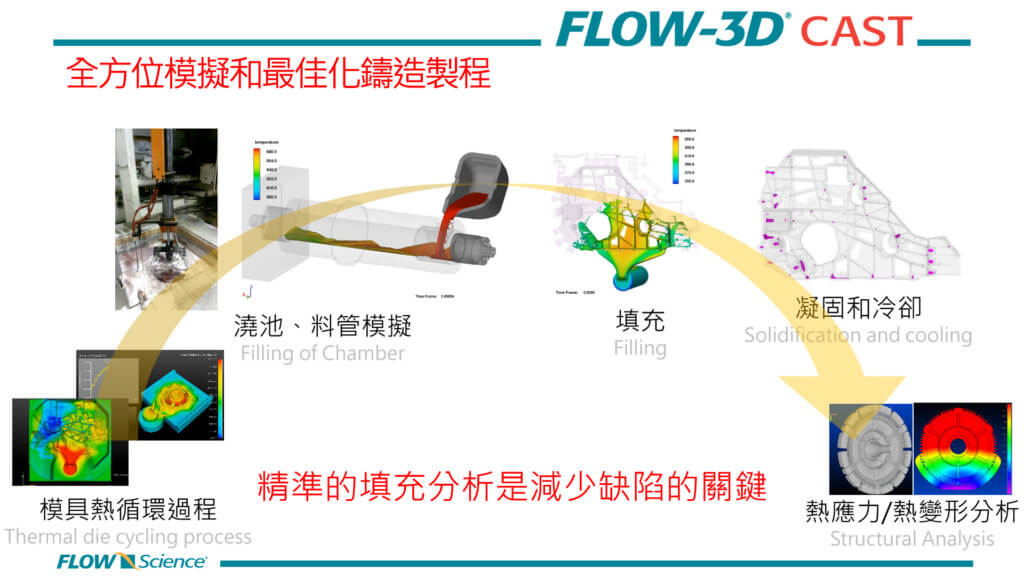

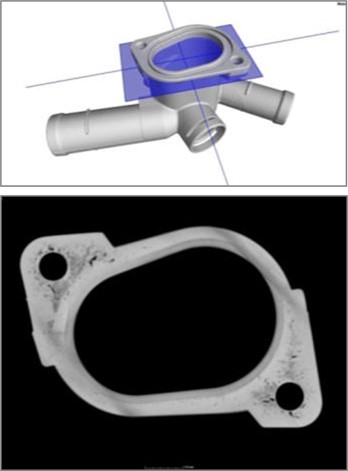

FLOW-3D CAST為美國開發之專業鑄造模擬分析軟體,在網格處理、流動、凝固與熱變形分析等有很高的準確度,透過不同的設計方案比較差異,找出最合適的生產條件進行開模,減少試模修模時間有效縮短開發時程,並提供中文版介面,操作方便簡單,是鑄造開發人員在模流分析上的理想工具。

✔️ 鑄造零件分析工具

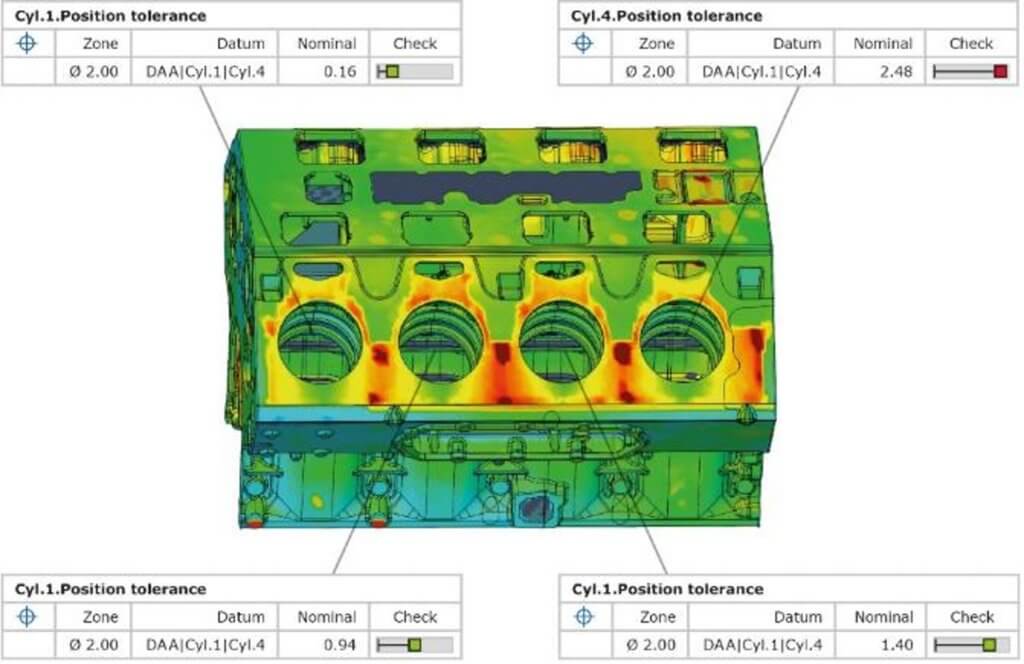

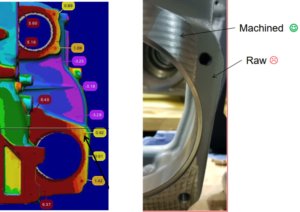

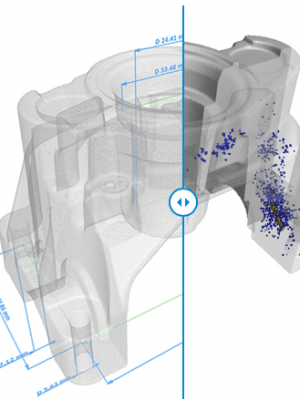

透過全域 3D掃描技術,將整個鑄件掃描完成再與CAD 做比對,全面的檢測手法來明確量化,快速了解問題並且同時量化誤差,提出有效改善對策,就能夠更快速解決問題 。

✔️ 一目了然的結構問題分析

在鑄造件檢測中,往往需要確認大量的尺寸,若需要一個一個進行量測並標註再比對,需要耗費很大的人力資源及時間。透過全域色彩圖,除了快速了解問題也能量化問題點,一鍵就可以確認鑄造件的相關尺寸、特徵及問題。

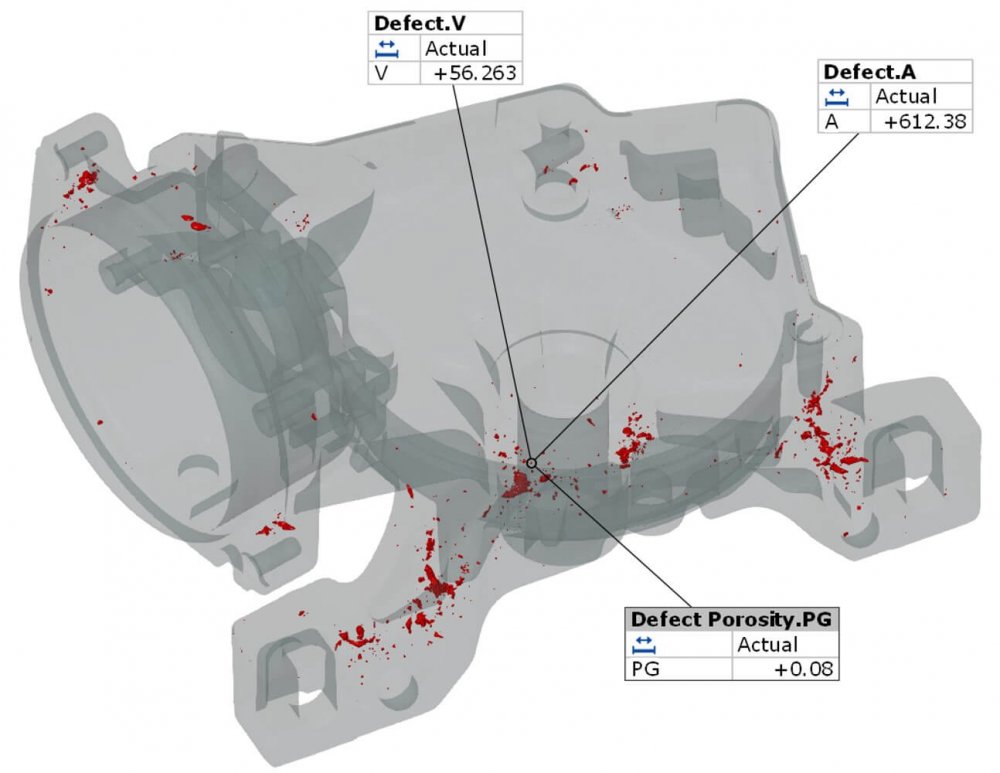

✔️ 免破壞即可對內部氣孔進行分析

德國鑄造協會針對鋁合金、鎂合金、鋁鎂合金、鋅合金鑄件有著相關的規範,像是VDG P201/202及BDG P203,而最新的BDG P203甚至針對孔隙率以及鑄件內部缺陷的三維特徵做出定義。透過2D/3D X-ray的檢測技術,我們可以更快速、直覺的清楚了解鑄件內部情況,方便進行改善及審查。

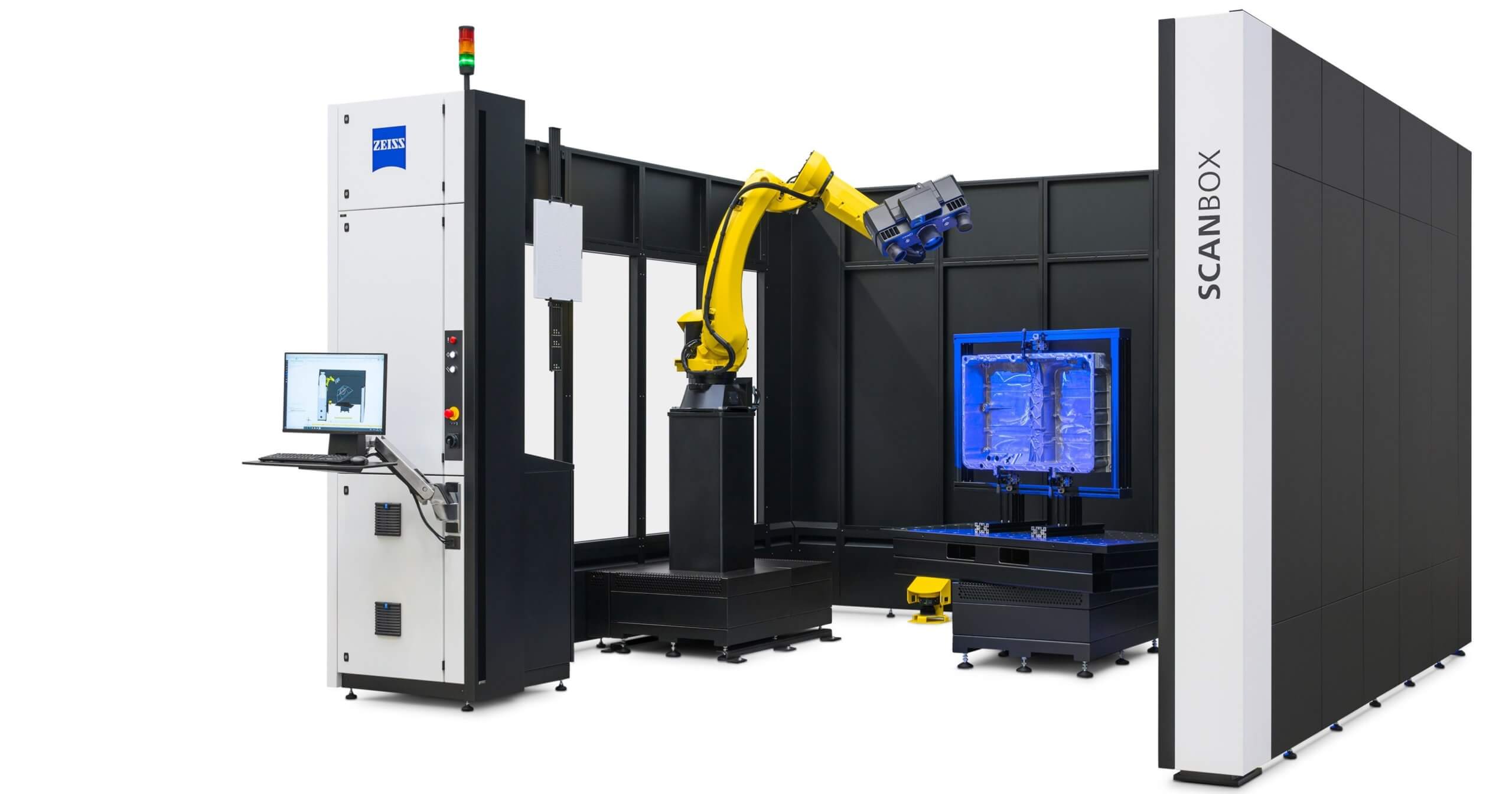

✔️ 自動化量測因應少量多樣的複雜需求

加速全尺寸量測一直都是檢測環節中重要的課題,特別是在鑄造產業,全尺寸數量多且量測困難,因次透過3D量測儀器搭載機械手臂以成為一自動化量測系統,只需要在軟體中做好第一份檢測報告模版,軟體即可以記錄所有檢測流程,在同樣的零部件上即可依循相同步驟完成作業自動產生全尺寸報告,大幅提升檢測效率。

立即報名3D量測技術論壇

您可能也會感興趣的應用文章

工業斷層掃描對鑄件的3D 氣孔缺陷檢測

氣孔缺陷即氣體在金屬液結殼之前未及時逸出,在鑄件內生成的孔洞類缺陷。在鑄件中產生氣孔後,會減小其有效的承載面積,且在氣孔周圍會引起應力集中而降低鑄件的抗沖擊性和抗疲勞性。

如何有效的找到問題的所在,並且進行改善?

光學三維量測解決方案,助鑄造廠現代化進程一臂之力

採用接觸式坐標測量系統進行鑄件的形狀和三維尺寸分析具有一定的局限性。有鑑於此,

美國Bradken鋼鐵鑄造公司將ATOS光學三維測量技術引進其鑄造流程。這項技術的應用可以顯著加快檢測進程。