根據國際機器人聯合會(IFR)的數據,自2015年以來,機器人的使用覆蓋率已經增加了一倍多。使用機器人的原因大致如下:製造企業受益於低生產成本、短週期、高產出、穩定性的產品質量和更高的效率。

高度自動化也體現在品質保證方面,在這方面,必須不斷調整流程以保證公司的長期經濟效益。客戶對零件品質的要求越來越高,形狀幾何越來越複雜或準時化生產,要求許多公司調整生產結構和品質控制流程。若想以高要求的速度量測零件,則需要高性能3D量測系統完成數據匯總和處理。

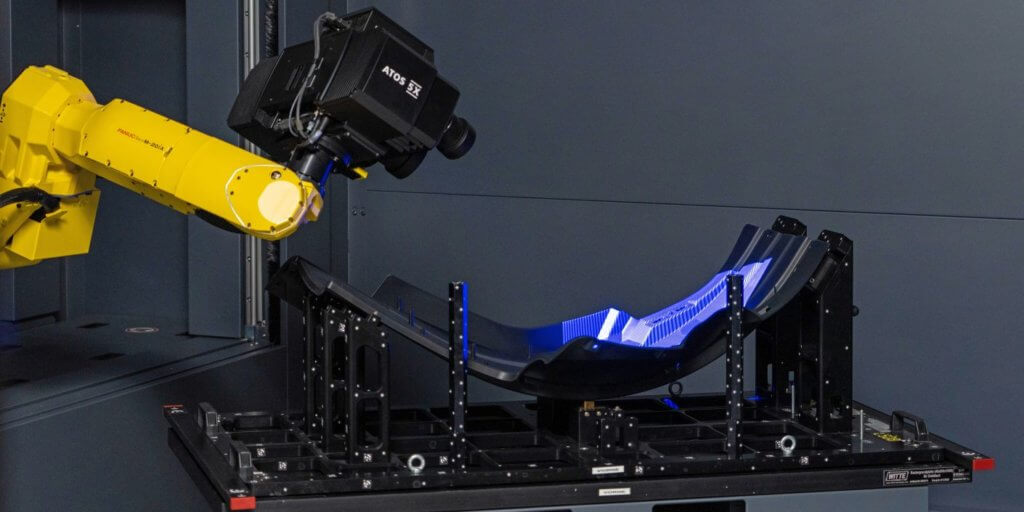

許多汽車、航太和能源領域的公司已經使用ZEISS ScanBox 3D光學量測系統直接在工廠生成這些數據,從而節省了成本和時間。標準化的ZEISS ScanBox 3D光學量測系統將零件的實際3D座標與CAD模型或量測計劃一起使用規格進行比較,並在生產線旁生成檢查報告。適用於不同應用和零件尺寸的光學3D量測系統,確保以最佳精度快速進行自動化測量。公司從準確且可追踪的結果以及高倍中受益。得益於直覺的使用者界面和作為中央控制和測量規劃軟體的虛擬量測室(VMR),所有系統都易於操作。這種一體化解決方案涵蓋了從編碼到自動數位化、檢測和報告的所有流程步驟。

全新ZEISS ScanBox 5系列

自動化、定制化、客戶導向型

ZEISS ScanBox 5系列建立了一個新的訂製概念,以適應不斷變化的客戶需求。鞏固的外殼和傳感器設計以及對溫度變化的補償使得該系列即使在鑄造廠或鍛造中該系列由清晰的型號組成,提供了高度的靈活性,同時,通過可調整的顯示器位置來滿足操作員對人體工程學舒適度的需求。利用系統的靈活性不同行業的各種應用需求需求得到滿足:

- ZEISS ScanBox 5110非常適合檢測一米以下的小型零件,如渦輪葉片

- ZEISS ScanBox 5120則可以對兩米以下的大型零件進行自動化品質控制,如汽車零件

- ZEISS ScanBox 5130可用於測量汽車懸掛部件,如電池托盤或直徑最大為3米的模具