積層製造的工業化進程仍在繼續。以前,積層製造主要用於小規模的原型設計,而如今,許多行業越來越多地使用積層製造技術來優化工藝流程和配置產品。使用3D列印可以高效地生產塑料件、金屬件等,尤其是具有複雜幾何形狀的組件,在快速成型、模具加工和產品製造中都有著十分廣泛的應用。

GOM光學測量公司擁有領先的藍光掃描技術,為醫療、汽車、航太、模具和消費品等行業提供全面的工業級增材製造解決方案。從材料驗證到3D建模,再到對3D列印件的尺寸和表面缺陷的檢測,可以對積層製造的整個工藝流程進行全面的過程控制。

確定材料特性

仿真模擬在積層製造中起著至關重要的作用,尤其是針對具有複雜幾何形狀的3D打獵件

ARAMIS系統有助於確定材料特性以進行材料建模。通過使用光學3D測量技術,您可以在變形測試中定義經典和複雜的材料屬性,例如晶格參數和支撐結構。這個過程可大大縮短開發和測試運行的時間。

測量零件變形

GOM的ATOS系統可以在不同的工藝步驟之間對積層製造零件的表面進行數字化處理,提供高質量網格,從而精確測量由於熱處理和從製造板上移除零件而在工藝過程中發生的變形。

有效的後處理

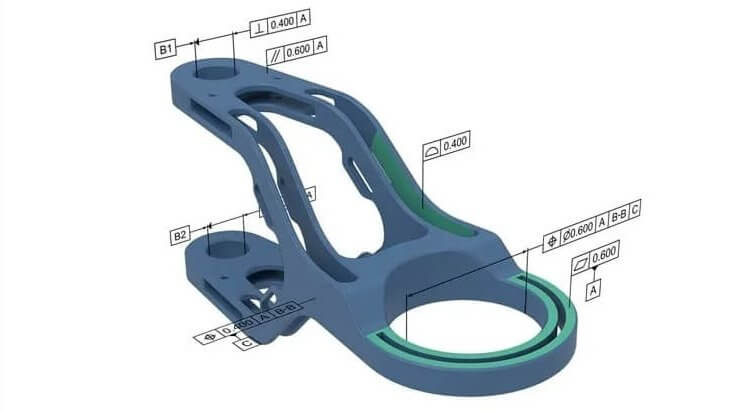

3D列印部件通常必須進行返工,以改進其功能以及與其他部件的連接方式。GOM Inspect 可以分析表面缺陷、部件的原點和對齊以及任何更改可能導致的測量偏差。

高效的過程控制

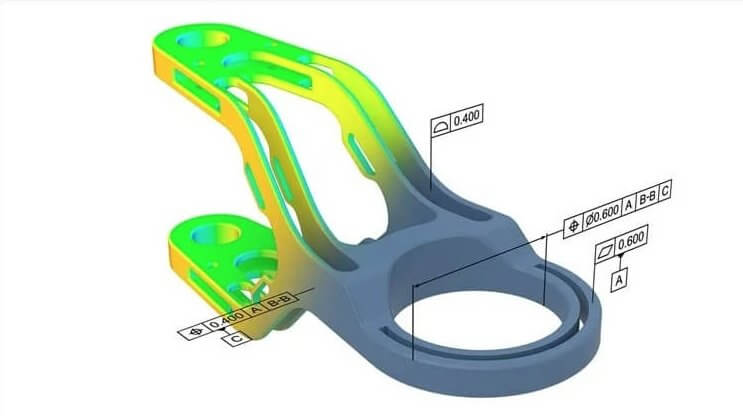

借助ATOS 3D座標測量系統,您可以在整個積層製造過程中分析其不確定性和問題區域。ATOS測量頭在各個工藝步驟之間進行幾何分析,以快速識別尺寸偏差發生的時間和位置。

快速組件認證

3D列印的零件通常需要認證。借助ARAMIS,您可以生成動態的全場載荷證據。GOM Inspect 還將實際的結果與現有的模擬結果進行比較。這意味著材料模型中的任何缺陷可以被快速識別。

可靠的最終檢查

利用ATOS測量頭掃描3D列印部件,並將其產生的高精度、詳細的3D掃描數據與CAD模型中的目標數據進行比較。您可以在最終的工藝步驟中糾正印刷部件上的缺陷區域。

GOM 高慕光學測量公司提供積層製造工藝流程中的質量保障。借助GOM 3D掃描系統,實現更少的迭代以及更高的零件質量,從而節約成本。GOM 先進的藍光掃描技術使得測量過程更加簡單和高效,大大節省了從設計到生產所需的時間。