我們以前使用的系統不再滿足我們的要求。借助InfiniteFocus光學量測儀,我們可以更快地進行測量並獲得更多有意義的信息。我們已經變得更加高效!

Naoto Syukushima

優化準雙曲面齒輪的製造工藝

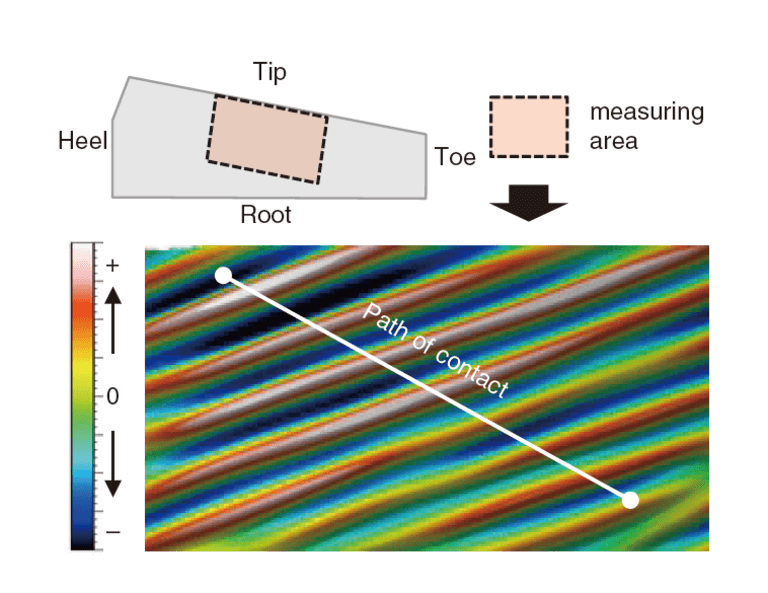

現代駕駛舒適性和汽車內部的高噪音水平是矛盾的。對於汽車行業,這意味著要避免NVH現象(“噪音,振動,刺耳”)。變速箱的動力總成中可能會產生令人討厭的噪音。通常,它們可以追溯到齒輪齒側面的波紋。這就是為什麼本田使用光學3D測量系統來識別和測量側面的波紋的原因,從而使全球汽車製造商能夠優化其準雙曲面齒輪的製造工藝,並隨後消除不必要的齒輪噪聲。

準雙曲面齒輪在低噪聲水平方面尤其具有挑戰性,因為它們是高頻的,因此易於傳遞振動和聲音輻射,這反過來又導致車輛內部產生不愉快的噪聲。為了找到齒輪噪音的起因,本田使用了Bruker Alicona 光學三次元量測儀InfiniteFocus。形狀和粗糙度測量系統是汽車集團的理想解決方案,其原因有以下幾個:一方面,它還可以高分辨率測量陡峭的側面,另一方面,它可以基於緻密性過濾粗糙度和波紋度,高分辨率和平面3D數據。

過濾粗糙度和波紋度

測量齒輪側面波紋度的最大挑戰之一是過濾表面的波紋度和粗糙度。對於本田而言,傳統的2D成像技術無法達到要求的結果。波紋度通常被例如銑刀引起的工具痕跡疊加,這使得將它們與粗糙度完全隔離具有挑戰性。僅捕獲單個輪廓線的2D表面輪廓分析方法或觸覺測量系統僅部分適合於此目的。基於光學的基於區域的3D測量系統InfiniteFocus表面3D量測在此提供了更多的可能性。

動力總成原型部的Naoto Syukushima解釋說:“ Ra值不足以驗證側面的真實表面狀態,因為它們僅捕獲單個輪廓線。另一方面,基於面積的Sa值,我們可以在整個表面上繪製表面特徵,然後使用各種過濾方法將它們與波紋完全隔離。” 該分析的結果使本田能夠適應準雙曲面齒輪的製造工藝,從而有助於防止在準雙曲面齒輪生產中產生負面噪音。